Dlaczego demontaż jest kluczowym krokiem w cyklu życia produktu

Udoskonalanie projektowania dla demontażu (DfD)

Znaczenie projektowania dla demontażu w rozwoju produktów

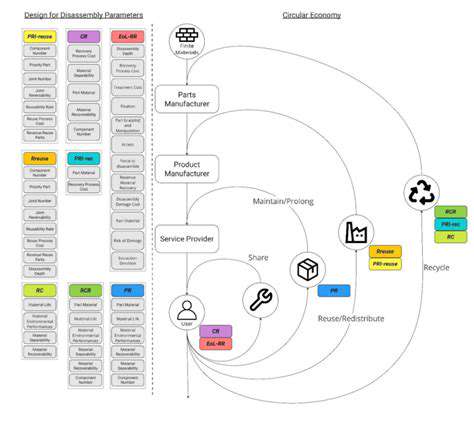

Projektowanie dla demontażu (DfD) jest kluczowym aspektem rozwoju produktu, który odgrywa istotną rolę w ułatwieniu efektywnego i opłacalnego recyklingu, ponownego wykorzystania i odnawiania produktów na końcu ich życia. Umożliwia projektowanie produktów o minimalnej złożoności materiałowej i komponentowej, redukując liczbę komponentów, które muszą być demontowane i przetwarzane podczas procesu recyklingu. Integrując zasady DfD w projektowanie produktów, producenci mogą znacznie zmniejszyć generowanie odpadów, zminimalizować szkodliwość dla środowiska oraz obniżyć ślad węglowy związany z produkcją produktów. Skuteczne DfD wymaga współpracy i iteracyjnego podejścia, w ramach którego producenci i dostawcy współpracują, aby zidentyfikować i zaprojektować komponenty, które można łatwo demontować i ponownie wykorzystywać. To może prowadzić do znacznych oszczędności kosztów oraz znacznego zmniejszenia kosztów zarządzania odpadami. Ponadto, DfD może przyczynić się do poprawy wydajności produktów poprzez umożliwienie efektywnego wykorzystania materiałów i minimalizację strat materiałowych podczas demontażu i recyklingu. Co więcej, przyjęcie praktyk DfD może zwiększyć ogólną konkurencyjność producentów, umożliwiając im rozwijanie innowacyjnych i zrównoważonych produktów, które odpowiadają zmieniającym się potrzebom konsumentów.

Jednym z kluczowych wyzwań związanych z wdrażaniem DfD jest zapewnienie, że projektowanie produktów jest elastyczne i dostosowujące się do różnych scenariuszy demontażu i recyklingu. Aby przezwyciężyć to wyzwanie, producenci mogą stosować zasady projektowania modułowego, w których produkty są projektowane z wymiennymi modułami, które można łatwo usunąć i wymienić. Takie podejście umożliwia producentom zmniejszenie marnotrawstwa materiałów, minimalizację kosztów produkcji i poprawę wydajności produktów. Przyjmując zasady projektowania modułowego, producenci mogą również rozwijać produkty o zmniejszonej złożoności komponentów i wydłużonej żywotności. Co więcej, projektowanie modułowe umożliwia producentom łatwe aktualizacje i ulepszania produktów o nowe funkcje i technologie, co zmniejsza odpady elektroniczne i promuje zrównoważone wzorce konsumpcji. Efektywne DfD wymaga starannego rozważenia różnych atrybutów produktu, w tym modułowości projektu, wyboru materiałów oraz technik demontażu. Balansując te atrybuty, producenci mogą optymalizować proces demontażu i minimalizować straty materiałowe podczas recyklingu i ponownego wykorzystania.

Innym istotnym aspektem DfD jest zapewnienie, że produkty spełniają zmieniające się potrzeby i oczekiwania konsumentów. Aby to osiągnąć, producenci muszą integrować zasady projektowania, które priorytetowo traktują łatwość demontażu i ponownego wykorzystania. Obejmuje to projektowanie produktów o prostych i intuicyjnych interfejsach, zredukowanej złożoności komponentów oraz zoptymalizowanych ścieżkach demontażu. Wprowadzając te elementy projektowe, producenci mogą poprawić użyteczność produktów, zredukować ryzyko niewłaściwego użytkowania oraz zwiększyć ogólne zadowolenie konsumentów. Co więcej, integrując zasady DfD w projektowanie produktów, producenci mogą rozwijać produkty, które spełniają wschodzące wymagania regulacyjne i normy przemysłowe regulujące zrównoważony rozwój produktów oraz efektywność środowiskową. Skuteczne DfD także wymaga starannego rozważenia scenariuszy końca życia produktu, w tym recyklingu, ponownego wykorzystania i odnawiania. Projektując produkty z myślą o końcu życia, producenci mogą minimalizować generowanie odpadów, redukować szkodliwość dla środowiska oraz promować zrównoważone wzorce konsumpcji.

Projektowanie dla demontażu stwarza również możliwości oszczędności kosztów i poprawy wydajności produktów poprzez substytucję i redukcję materiałów. Skuteczne DfD umożliwia efektywne wykorzystanie materiałów i minimalizuje straty materiałowe podczas demontażu i recyklingu, zmniejszając generowanie odpadów i koszty ich utylizacji. Ponadto, stosując materiały nadające się do recyklingu i ponownego wykorzystania, producenci mogą zminimalizować koszty materiałów związanych z produkcją produktu i wydłużyć jego żywotność. Co więcej, DfD może przyczynić się do poprawy wydajności produktów, umożliwiając efektywne wykorzystanie materiałów, minimalizując straty materiałowe oraz redukując wpływ na środowisko związany z wydobyciem i przetwarzaniem materiałów. Skuteczne DfD wymaga także starannego rozważenia konserwacji i naprawy produktów, w tym modułowości konstrukcji, technik demontażu oraz trwałości materiałów. Balansując te atrybuty, producenci mogą optymalizować cykl życia produktu i minimalizować straty materiałowe podczas ponownego wykorzystania i recyklingu.

Wdrożenie projektowania dla demontażu w praktyce przemysłowej

Skuteczne wdrożenie DfD wymaga holistycznego podejścia, które zaangażuje współpracę między producentami, dostawcami i interesariuszami w całym łańcuchu dostaw. Aby to osiągnąć, producenci muszą ustanowić efektywne kanały komunikacji oraz współpracować z dostawcami w projektowaniu komponentów, które mogą być łatwo demontowane i ponownie wykorzystywane. Obejmuje to rozwój standardowych protokołów i wytycznych dotyczących projektowania produktów, demontażu i recyklingu, a także ustanowienie metryk wydajności i zachęt do promowania przyjęcia praktyk DfD. Promując branżowe standardy i najlepsze praktyki, producenci mogą zredukować przeszkody związane z wdrażaniem DfD i poprawić efektywność procesu recyklingu. Co więcej, rozwój wytycznych i regulacji specyficznych dla branży może ułatwić wdrażanie praktyk DfD, dając producentom jasne oczekiwania i cele wydajnościowe do osiągnięcia. Skuteczne wdrożenie DfD wymaga starannego rozważenia różnych atrybutów produktu, w tym wyboru materiałów, technik demontażu oraz scenariuszy końca życia. Balansując te atrybuty, producenci mogą optymalizować cykl życia produktu i minimalizować straty materiałowe podczas ponownego wykorzystania i recyklingu. Co więcej, promując powszechne przyjęcie praktyk DfD, producenci mogą zredukować ryzyka i koszty związane z niezgodnością produktów oraz poprawić ogólną zrównoważoność produktów.

Jednym z kluczowych wyzwań związanych z wdrażaniem DfD w praktyce przemysłowej jest zapewnienie, że produkty spełniają zmieniające się potrzeby i oczekiwania konsumentów. Aby przezwyciężyć to wyzwanie, producenci mogą stosować analizę kosztów cyklu życia produktu (PLC), która umożliwia im ocenę całkowitych kosztów związanych z produkcją, użytkowaniem i utylizacją produktów. To podejście pomaga producentom zidentyfikować możliwości oszczędności kosztów, zmniejszonej generacji odpadów oraz poprawy wydajności produktów. Ponadto analiza PLC może przyczynić się do poprawy projektowania produktów, umożliwiając producentom optymalizację złożoności komponentów, wyboru materiałów oraz ścieżek demontażu. Skuteczne DfD obejmuje również zastosowanie technik projektowania do montażu (DFA), które pozwalają producentom optymalizować projekt produktów pod kątem montażu i redukować koszty związane z ręcznym demontażem. Integrując techniki DFA w projektowanie produktów, producenci mogą zmniejszyć złożoność produktów, zminimalizować marnotrawstwo materiałów oraz poprawić wydajność produktów. Co więcej, wykorzystanie narzędzi i technologii cyfrowych, takich jak projektowanie wspomagane komputerowo (CAD) i systemy zarządzania cyklem życia produktu (PLM), może ułatwić wdrażanie praktyk DfD i poprawić projektowanie produktów pod kątem demontażu.

Kolejnym kluczowym aspektem wdrożenia DfD w praktyce przemysłowej jest zapewnienie, że produkty spełniają zmieniające się potrzeby i oczekiwania konsumentów. Aby to osiągnąć, producenci muszą rozwijać produkty z myślą o końcu życia, w tym projektowanie produktów do recyklingu, ponownego wykorzystania i odnawiania. Obejmuje to staranne rozważenie atrybutów produktów, w tym wyboru materiałów, ścieżek demontażu i ponownego wykorzystania materiałów. Projektując produkty z myślą o końcu życia, producenci mogą minimalizować generowanie odpadów, redukować szkodliwość dla środowiska oraz promować zrównoważone wzorce konsumpcji. Ponadto skuteczne wdrożenie DfD wymaga starannego rozważenia łańcucha dostaw, w tym wykorzystania partnerstw i współpracy z dostawcami w celu projektowania komponentów, które mogą być łatwo demontowane i ponownie wykorzystywane. Promując powszechne przyjęcie praktyk DfD, producenci mogą zmniejszyć ryzyko i koszty związane z niezgodnością produktów oraz poprawić ogólną zrównoważoność produktów.

Skuteczne wdrożenie DfD w praktyce przemysłowej wymaga również starannego rozważenia specyficznych regulacji i wytycznych dla danej branży. Aby przezwyciężyć to wyzwanie, producenci mogą współpracować ze stowarzyszeniami branżowymi i organami regulacyjnymi w celu ustanowienia standardów i wytycznych dotyczących praktyk DfD, w tym opracowania metryk wydajności i zachęt do promowania przyjęcia DfD. Promując branżowe standardy i najlepsze praktyki, producenci mogą zredukować przeszkody związane z wdrażaniem DfD i poprawić efektywność procesu recyklingu. Ponadto wykorzystanie narzędzi i technologii cyfrowych, takich jak CAD i systemy PLM, może ułatwić wdrażanie praktyk DfD i poprawić projektowanie produktów pod kątem demontażu. Skuteczne wdrożenie DfD wymaga również starannego rozważenia konserwacji i napraw produktów, w tym modułowości konstrukcji, technik demontażu oraz trwałości materiałów. Balansując te atrybuty, producenci mogą optymalizować cykl życia produktu i minimalizować straty materiałowe podczas ponownego wykorzystania i recyklingu. Co więcej, promując powszechne przyjęcie praktyk DfD, producenci mogą zredukować ryzyka i koszty związane z niezgodnością produktów oraz poprawić ogólną zrównoważoność produktów.

Opłacalność kosztów w naprawach i konserwacji

Opłacalność kosztów w naprawach i konserwacji

Demontaż produktów podczas naprawy i konserwacji może znacząco przyczynić się do opłacalności kosztów. Dzięki rozłożeniu produktu technicy mogą zidentyfikować podstawową przyczynę problemu, wymienić tylko niezbędne komponenty i przywrócić produkt do optymalnego stanu. Takie podejście zmniejsza potrzebę niepotrzebnych wymian, co oszczędza zasoby i minimalizuje odpady. Ponadto demontaż umożliwia wdrożenie efektywnych strategii napraw, zapewniając, że produkty są przywracane do ich pierwotnego stanu funkcjonalnego przy jednoczesnym kontrolowaniu kosztów. W rezultacie producenci i konsumenci mogą korzystać z oszczędności bez kompromisów w zakresie wydajności produktu.

Dodatkowo demontaż podczas naprawy i konserwacji promuje kulturę zrównoważonego rozwoju i redukuje wpływ na środowisko związany z utylizacją produktów. Gdy produkty są projektowane z myślą o łatwym demontażu, producenci mogą zachęcać konsumentów do naprawiania i konserwowania swoich produktów zamiast ich wyrzucania i wymieniania na nowe. Takie podejście nie tylko oszczędza zasoby, ale również redukuje odpady elektroniczne, które są znaczącym źródłem zanieczyszczenia i degradacji środowiska.

Zrozumienie złożoności i projektowania produktów

Demontaż jest również kluczowym krokiem w zrozumieniu złożoności i projektowania produktów. Dzięki demontażowi produktów producenci mogą uzyskać wgląd w ich skomplikowane mechanizmy, zidentyfikować obszary do poprawy oraz opracować bardziej wydajne projekty. Takie podejście umożliwia producentom tworzenie produktów, które są łatwiejsze do naprawy, konserwacji i recyklingu, co ostatecznie redukuje koszty i wpływ na środowisko. Ponadto zrozumienie złożoności i projektowania produktów dzięki demontażowi pomaga producentom rozwijać bardziej intuicyjne interfejsy użytkownika, poprawiać użyteczność produktów oraz wzmacniać ogólne wrażenia klientów.

Co więcej, demontaż może ułatwić rozwój bardziej modułowych i ustandaryzowanych produktów, które są łatwiejsze do wytworzenia, naprawy i wymiany. Dzięki identyfikacji i izolacji konkretnych komponentów producenci mogą stworzyć bibliotekę wymiennych części, co redukuje koszty produkcji i złożoność zarządzania zapasami. Takie podejście również umożliwia producentom szybszą reakcję na zmieniające się wymagania rynku i preferencje konsumentów, co pozwala im wyprzedzać konkurencję i utrzymywać swoją pozycję na rynku.

Poprawa zarządzania cyklem życia produktu

Demontaż odgrywa kluczową rolę w poprawie zarządzania cyklem życia produktu (PLM), dostarczając szczegółowych informacji na temat składu produktu, wykorzystania materiałów i trwałości komponentów. Dzięki śledzeniu i analizie danych z demontażu produktów producenci mogą identyfikować wzorce i trendy, które informują o decyzjach projektowych i rozwojowych, umożliwiając im tworzenie produktów o lepszej trwałości, wydajności i zrównoważonym rozwoju. Takie podejście ułatwia również identyfikację możliwości substytucji materiałów, recyklingu i ponownego użycia, co redukuje odpady i oszczędza zasoby w całym cyklu życia produktu.

Co więcej, prowadzony przez demontaż PLM umożliwia producentom prowadzenie bardziej przejrzystych i współpracy z klientami, budując zaufanie i lojalność poprzez wykazywanie zaangażowania w zrównoważony rozwój i odpowiedzialność za środowisko. Dzięki dzieleniu się danymi i spostrzeżeniami z demontażu z interesariuszami producenci mogą uzyskać bardziej kompleksowe zrozumienie wydajności produktu i jego wpływu na środowisko, co sprzyja innowacjom i poprawie w całym cyklu życia produktu. W rezultacie producenci mogą tworzyć bardziej zrównoważone produkty, redukować odpady i oszczędzać zasoby, jednocześnie budując silniejsze relacje z klientami i interesariuszami.

Ułatwianie odzysku zasobów

Zrozumienie znaczenia odzysku zasobów

Odzysk zasobów jest kluczowym aspektem cyklu życia produktu, szczególnie w epoce, w której zrównoważony rozwój ma ogromne znaczenie. Skupiając się na wydobywaniu cennych materiałów z odrzuconych produktów, producenci mogą złagodzić wpływ odpadów na środowisko. Nie tylko chroni to zasoby, ale również wspiera gospodarkę o obiegu zamkniętym, w której materiały są ponownie wykorzystywane, zamiast być usuwane. Proces zaczyna się od demontażu, który jest kluczowy dla zapewnienia odpowiedniego oddzielenia różnych komponentów do recyklingu i ponownego wykorzystania.

Co więcej, skuteczny odzysk zasobów znacząco przyczynia się do zmniejszenia ilości odpadów na wysypiskach. Ponieważ znaczna część światowych odpadów składa się z produktów elektronicznych i przemysłowych, konieczne jest wdrożenie systematycznych praktyk demontażu. Umożliwia to odzysk metali, plastiku i innych materiałów, które można ponownie wprowadzić do cyklu produkcji. Każdy krok w procesie odzysku podkreśla potrzebę innowacji w technikach demontażu, aby zwiększyć wydajność i efektywność.

Istotnym aspektem promowania odzysku zasobów jest edukacja interesariuszy na temat jego korzyści. Producenci i konsumenci muszą zrozumieć ekonomiczne zalety związane z odzyskiwaniem zasobów. Poprzez odzysk materiałów, firmy mogą zmniejszyć swoją zależność od surowców pierwotnych, co prowadzi do obniżenia kosztów produkcji i zmniejszenia śladu węglowego. W rezultacie korzystanie z procesów odzysku korzysta nie tylko dla poszczególnych firm, ale również sprzyja bardziej zrównoważonemu krajobrazowi przemysłowemu.

Aby w pełni wykorzystać korzyści płynące z odzysku zasobów, niezbędna jest współpraca różnych sektorów. Producenci, recyklerzy i decydenci muszą współpracować, aby ustanowić uproszczone procesy i regulacje, które będą zachęcać do praktyk demontażu. Taki wspólny wysiłek może prowadzić do postępu technologicznego i udoskonalenia procesów, które jeszcze bardziej poprawią system odzysku zasobów. Ostatecznie holistyczne podejście jest kluczowe dla odblokowania pełnego potencjału odzysku zasobów w cyklu życia produktu.

Strategie efektywnego demontażu w odzysku zasobów

Wdrożenie efektywnych strategii demontażu jest kluczem do maksymalizacji odzysku zasobów w trakcie cyklu życia produktu. Dobrze zaplanowany proces demontażu umożliwia szybkie i efektywne identyfikowanie i oddzielanie cennych materiałów. Techniki takie jak modułowy design mogą ułatwić prostszy demontaż, ponieważ produkty zaprojektowane z myślą o serwisowalności mają tendencję do posiadania komponentów, które można łatwo dostać się i usunąć przy minimalnym wysiłku.

Dodatkowo inwestycja w specjalistyczne maszyny i narzędzia może uprościć proces demontażu. Innowacje technologiczne ujawniają zaawansowane metody demontażu produktów, co zmniejsza zarówno czas, jak i koszty pracy. Systemy zautomatyzowane, na przykład, mogą pomóc w sortowaniu komponentów w zależności od typów materiałów, co zwiększa wydajność całego procesu odzysku. Te ulepszenia nie tylko przyspieszają odzysk, ale także zwiększają ilość materiałów zebranych do ponownego wykorzystania.

Dobrze zorganizowany program szkoleniowy dla personelu zaangażowanego w fazę demontażu jest kluczowy. Odpowiednie szkolenie zapewnia, że pracownicy są zaznajomieni z najlepszymi praktykami i środkami bezpieczeństwa niezbędnymi do efektywnego odzysku zasobów. Gdy pracownicy mają dużą wiedzę na temat technik demontażu i są świadomi znaczenia swojej roli, mogą przyczynić się do bardziej efektywnego procesu recyklingu i, w konsekwencji, bardziej zrównoważonego cyklu życia produktu.

Co więcej, ciągła ocena i dostosowywanie procesów demontażu są niezbędne dla optymalnego odzysku zasobów. Analizując efektywność obecnych metod, organizacje mogą zidentyfikować potencjalne obszary do poprawy lub innowacji. Ramy regulacyjne i wymagania rynkowe są stale zmieniające się, co sprawia, że firmy muszą wyprzedzać trendy i dostosowywać swoje praktyki demontażu w odpowiedni sposób. Taka elastyczność jest znakiem rozpoznawczym organizacji, które przewodzą w zrównoważonym odzysku zasobów.