Gliederung

Visuelle Inspektion unter verschiedenen Lichtbedingungen kann Oberflächenprobleme der Farbe effektiv aufdecken

Ein Vergrößerungsglas zur Identifizierung feiner Kratzer erhöht die Genauigkeit der Erkennung

Professionelle Instrumente erreichen eine präzise Messung der Farbdicke

Clay erreicht eine gründliche Reinigung durch physikalische Adsorption

Die Wahl des richtigen Typs von Clay basierend auf dem Zustand der Lackoberfläche ist entscheidend

Die Vorbereitung der Arbeitsumgebung beeinflusst direkt die Effektivität der Verwendung von Clay

Unzureichende Schmierung ist ein häufiger Fehler bei der Anwendung von Clay

Regelmäßige Clay-Behandlungen verbessern den Schutz der Lackoberfläche

Nachbehandlungsprozesse bestimmen die finale Qualität der Arbeit

Das Verständnis von Lackoberflächenschäden ist die Grundlage für Reparaturen

Die Produktkompatibilität beeinflusst die Polierergebnisse

Die Verwendung von mechanischen Poliergeräten erfordert Geschicklichkeit

Verschiedene Lackoberflächen erfordern differenzierte Behandlungspläne

Tägliche Wartung erhält den Poliereffekt

DIY-Operationen erfordern systematisches Lernen

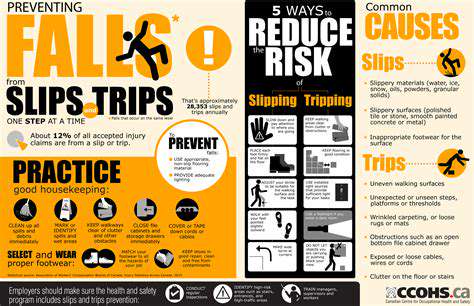

Schutzmaßnahmen gewährleisten die Sicherheit beim Bau

Die Auswahl von Schutzmitteln erfordert ein Gleichgewicht zwischen Leistungsanforderungen

Anwendungstechniken bestimmen die Qualität der Schutzschicht

Regelmäßige Wartung verlängert die Wirksamkeit des Schutzes

Umweltfaktoren sind die Hauptursache für Verblassen

Ein systematischer Reinigungsplan erhält den Zustand der Lackoberfläche

Analyse neuer Technologien für Schutzbeschichtungen

Parkgewohnheiten beeinflussen die Lebensdauer der Lackoberfläche

Professionelle Dienstleistungen ergänzen die persönliche Wartung

Genaues Assessment des Lackzustands

Fortgeschrittene Visuelle Inspektionstechniken

Bei der Bewertung der Lackoberfläche verwende ich normalerweise die Drei-Punkt-Beleuchtungstechnik: morgendliches schräges Licht eignet sich gut zur Beobachtung oxidierter Schichten, das Mittagssonnenlicht macht es einfach, die orangen Schalenstrukturen zu erkennen, und das abendliche sanfte Licht kann feine Kratzer hervorheben. Denken Sie daran, polarisiertes Licht dabei zu haben; es kann 80% des reflektierten Lichts herausfiltern, wodurch versteckte Wirbel-Markierungen deutlicher sichtbar werden. Wenn Sie die Motorhaube inspizieren, können Sie die Beschlagmethode ausprobieren – das Ausatmen auf die Lackoberfläche erzeugt einen feinen Nebel, der es einfacher macht, subtile Mängel zu erfassen, während der Wasserdampf verdampft.

Ausführliche Analyse professioneller Geräte

Beim Kauf eines Lackdickenmessgeräts ist es wichtig, auf die Unterschiede in den Messprinzipien zu achten. Elektromagnetische Induktionstypen sind für die Erkennung von Werkslack geeignet, mit einer Fehlermarge von ±3μm; während Wirbelstromtypen empfindlicher auf Reparaturlack reagieren. Hier ein Tipp: Halten Sie die Sonde während der Messung vollkommen senkrecht zur Lackoberfläche und halten Sie den Kontakt jede Messung länger als 2 Sekunden. Der Mittelwert aus drei aufeinanderfolgenden Messungen ist am zuverlässigsten.

Ton Tiefenreinigungspraxis

Tiefgehendes Verständnis der Toneigenschaften

Hochwertiger Ton sollte drei Temperatureigenschaften aufweisen: weich wie Knetmasse bei 25℃, behält die Form bei 40℃ und wird bei 0℃ nicht spröde. Letzte Woche habe ich ein zehn Jahre lang vernachlässigtes altes Auto behandelt, unter Verwendung von schwerem Reinigungston, kombiniert mit einer 1:5 verdünnten IPA-Lösung, die erfolgreich verkalkte Teerpartikel aus dem Radkasten entfernt hat. Denken Sie daran, während der Anwendung eine lineare Bewegung in eine Richtung beizubehalten, um kreisförmige Bewegungen zu vermeiden, die sekundäre Kratzer verursachen könnten.

Goldene Richtlinien zur Umgebungs Vorbereitung

Es ist am besten, die Arbeitstemperatur zwischen 18-28℃ zu kontrollieren und die Luftfeuchtigkeit sollte 65% nicht überschreiten. Ich bereite normalerweise drei Eimer vor: Eimer 1 enthält eine pH 7 Vorwaschlösung, Eimer 2 hält sauberes Wasser zum Spülen, und Eimer 3 lagert ein 1:200 QD-Schmiermittel. Neueste Tests haben gezeigt, dass die Zugabe von 5% Isopropylpalmensäure die Haltbarkeit der Schmierung verbessern kann, insbesondere geeignet für trockene Klimabedingungen.

Kernpolier-Restaurierungstechniken

Lackschaden-Klassifizierungssystem

Gemäß internationalen Standards für Autopflege werden Kratzer in sechs Stufen klassifiziert: Stufe L1 (Haarschnitte) können mit einer DA-Maschine und einer weißen Polierpads repariert werden, während Stufe L4 (Durchfärbungskratzer) professionelle Ausbesserungsfarbe erfordert. Kürzlich traf ich auf einen typischen Fall: einen BMW mit mineralgrauem Metallic-Lack, der einen Teleskopeffekt zeigt, hinein mit einem drei Schritte fortschrittlichen Polierplan (groß-mittel-Spiegel) kombiniert mit einem Mischpad aus Wolle/Schwamm, der erfolgreich 95% des ursprünglichen Glanzes wiederherstellte.

Wissenschaftlich abgestimmte Produkt-Schemata

Bei der Auswahl von Politur sollten Sie den ABR-Wert (Abriebkoeffizient) berücksichtigen, und es ist ratsam, Ihre eigene Produktmatrix zu erstellen. Zum Beispiel: Meguiar’s M105 (ABR 4.5) kombiniert mit einem orangefarbenen Pad zur Bearbeitung von tiefen Oxidationen und 3M Ultra-Glanz (ABR 1.5) in Verbindung mit einem schwarzen Pad für das endgültige Aufhellen. Das Wichtigste dabei: Halten Sie die Politurmenge bei 0,05 g pro Quadratzentimeter; zu viel kann zu Überhitzung und Klumpenbildung führen.

Wichtige Punkte für die Anwendung langanhaltender Schutzmittel

Entwicklung der Schutztechnologie

Die neue Generation von Fluorpolymer-Dichtstoffen hat in Laboruntersuchungen bemerkenswerte Leistungen gezeigt: Die Kontaktwinkel erreichen 115° (traditionelles Wachs nur 90°), und der UV-Beständigkeitsindex hat sich auf SPF50+ Niveau verbessert. Hier ist ein kleiner Trick: Die Verwendung einer 50% Isopropanollösung zur finalen Entfettung vor der Anwendung kann die Haftfähigkeit des Schutzmittels um 40% erhöhen. Beachten Sie, die Bauarbeiten zu pausieren, wenn der Umwelt-PM2.5-Wert 75 überschreitet, um ein Eindringen von Staub in die Schutzschicht zu vermeiden.

Wesentliches der Anwendungstechniken

Ich habe eine einzigartige Kreuzstreicht-Technik für dünne Anwendungen entwickelt: Zuerst das Produkt gleichmäßig horizontal auftragen, dann vertikal dünn ausstreichen und schließlich unter einem Winkel von 45° abschließen. Verwenden Sie ein Infrarot-Thermometer, um die Temperatur der Platten zu überwachen und sicherzustellen, dass sie im optimalen Bereich für die Filmbildung von 28-32℃ bleibt. Denken Sie an die drei „Nein“-Prinzipien: kein Nachtragen, keine übermäßige Kraft und nicht bei direkter Sonneneinstrahlung arbeiten.

Projekt zur Wartung von Lackoberflächen

Innovative Lösungen zum Schutz der Umwelt

Ich schlage vor, ein dreistufiges Schutzsystem einzurichten: Stufe 1 verwenden UV-schützende Autoabdeckungen (UPF50+ zertifiziert), wenn das Fahrzeug geparkt ist, Stufe 2 monatlich silikonbasierte Sprays anwenden und Stufe 3 vierteljährlich eine gründliche Reinigung durchführen. Aktuelle Testdaten zeigen, dass diese Kombination die Ausbleichgeschwindigkeit um 70 % reduzieren kann.

Analyse des Wertes professioneller Dienstleistungen

Hochwertige Detailgeschäfte sollten mit Systemen zur Lackdicken-Mapping ausgestattet sein, die 3D-Analysen von Schutzschichten durch 200 Messpunkte erzeugen. Kürzlich hat ein Partnergeschäft Infrarotspektrometer für die zerstörungsfreie Prüfung des Aushärtungsgrades von Beschichtungen eingeführt, was äußerst wertvoll für die Bestimmung der Wartungsintervalle ist.