概要

異なる照明条件下での目視検査は、塗装面の問題を効果的に明らかにします。

ルーペを使って微細な傷を特定することで、検出精度が向上します。

専門的な機器は、塗装の厚さを正確に測定します。

クレイは物理的吸着を通じて深いクリーニングを実現します。

塗装面の状態に基づいて適切な種類のクレイを選ぶことが重要です。

作業環境の準備は、クレイ使用の効果に直接影響します。

潤滑不十分は、クレイ適用における一般的なミスです。

定期的なクレイ処理は、塗装面の保護を強化します。

アフター処理プロセスは、作業の最終的な品質を決定します。

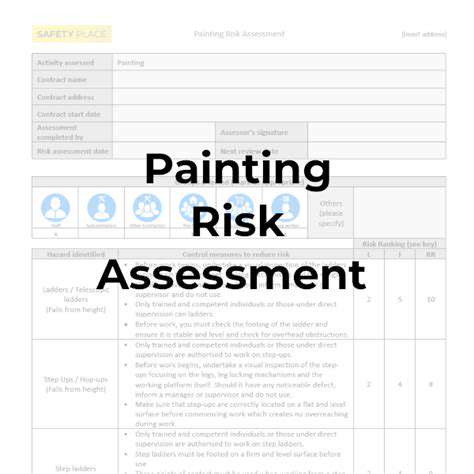

塗装面の損傷を理解することは、修理の基礎です。

製品の互換性は、研磨結果に影響を与えます。

機械的研磨設備の使用には技術が必要です。

異なる塗装面には異なる処理計画が必要です。

日常的なメンテナンスは、研磨効果を維持します。

DIY作業には体系的な学習が必要です。

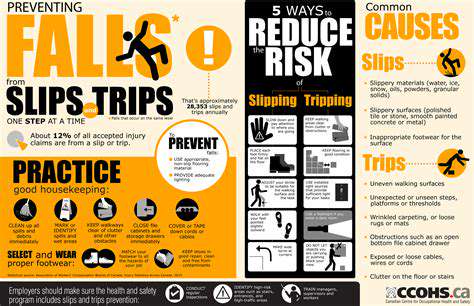

保護措置は、作業の安全を保障します。

保護剤の選定には性能ニーズのバランスが必要です。

塗布技術は、保護層の品質を決定します。

定期的なメンテナンスは、保護の効果を延長します。

環境要因は、色あせの主な原因です。

体系的なクリーニング計画は、塗装面の状態を維持します。

新しい保護コーティング技術の分析です。

駐車習慣は、塗装面の寿命に影響を与えます。

専門的なサービスは、個人のメンテナンスを補完します。

塗装状態の正確な評価

高度な視覚検査技術

塗装面を評価する際、私は通常、三点照明法を採用しています。朝の日差しは酸化層を観察するのに適しており、正午の真上の光はオレンジピールのテクスチャーを識別しやすくし、夕方の柔らかい光は微細な傷を際立たせることができます。偏光レンズを持参することを忘れないでください。それは反射光の80%をフィルタリングし、隠れた渦巻き傷を際立たせることができます。ボンネットを検査する際は、フォギング法を試してみてください。塗装面に息を吹きかけると薄い霧ができ、水蒸気が蒸発する際に微妙な欠陥をキャッチしやすくなります。

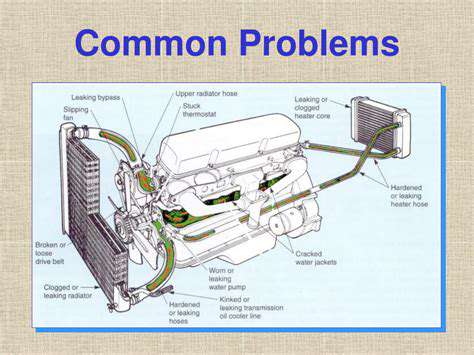

専門機器の詳細な分析

塗膜厚さ計を購入する際は、測定原理の違いに注意を払うことが重要です。電磁誘導タイプは工場塗装の検出に適しており、誤差範囲は±3μmですが、渦電流タイプは修理塗装に対してより感度が高いです。ここでのポイントは、測定中はプローブを塗装面に対して完全に垂直に保ち、毎回2秒以上接触させることです。3回の連続測定から中間値を取ることが最も信頼性があります。

クレイディープクリーニングの実践

クレイの特性についての深い理解

高品質のクレイは、25℃でプレイドウのように柔らかく、40℃で形を保持し、0℃ではもろくならない三つの温度特性を持つべきです。先週、10年間放置されていた古い車に対して、頑丈なクリーニングクレイを使用し、1:5に希釈したIPA溶液を組み合わせて、ホイールアーチから石灰化したタール粒子を順調に除去しました。塗布中は直線的な運動を一方向に維持し、二次的な傷を引き起こす可能性のある円運動を避けることを忘れないでください。

環境準備のための黄金のガイドライン

作業エリアの温度は18-28℃に保つのが理想的で、湿度は65%を超えないようにするべきです。私は通常、三つのバケツを用意します。バケツ1にはpH 7の前洗浄液、バケツ2にはすすぎ用の清水、バケツ3には1:200のQD潤滑剤を保存しています。最近のテストでは、5%のイソプロピルパーム酸を加えることで潤滑性の耐久性が向上することが示されており、特に乾燥した気候条件に適しています。

コアポリッシングリストレーションテクニック

塗装損傷分類システム

国際的な詳細規格に従って、 scratches は 6 つのレベルに分類されています: L1 レベル (ヘアライン スクラッチ) は、DA マシンと白いパッドを使用して修復できますが、L4 レベル (透過色スクラッチ) には専門的なタッチアップ ペイントが必要です。最近、私は典型的なケースに出会いました: ミネラル グレー メタリック ペイントの BMW に望遠鏡効果が見られ、粗、中、鏡の 3 段階の進行中のポリッシング プランを使用し、ウール/スポンジ混合パッドと組み合わせて、元の光沢の 95% を成功裏に復元しました。

科学的にマッチした製品スキーム

ポリッシュを選択する際は、ABR 値(摩耗係数)を考慮し、独自の製品マトリックスを作成することをお勧めします。例えば: メガワイヤーズ M105 (ABR 4.5) は、深い酸化を処理するためにオレンジパッドと組み合わせ、3M ウルトラミラー(ABR 1.5)は、最終的な明るさのために黒いパッドとペアリングしています。覚えておくべき重要なことは: ポリッシュの量を平方センチメートルあたり 0.05g に保つこと; 多すぎると過熱や塊になる可能性があります。

長持ちする保護処理の適用に関する重要なポイント

保護技術の進化

新世代のフルオロポリマーシーリング材は、実験室でのテストにおいて驚くべき性能を示しています:接触角は115°に達し(従来のワックスはわずか90°)、UV耐性指数はSPF50+レベルに改善されました。ここでちょっとしたコツ:適用前の最終的な脱脂には50%イソプロパノール溶液を使用することで、保護材の粘着性を40%向上させることができます。 環境のPM2.5値が75を超える場合は、施工を一時中止して、保護層にほこりが埋まるのを避けるようにしてください。

適用技術の必須事項

私は独自のクロスハッチ薄塗り技術を開発しました:最初に製品を水平に均一に広げ、次に垂直に薄くし、最後に45°の角度で仕上げます。赤外線温度計を使ってパネルの温度を監視し、最適なフィルム形成範囲である28-32℃を維持します。再塗布しない、過度な力をかけない、直射日光の下で作業しないという三つの原則を覚えておいてください。

塗装面メンテナンスシステムプロジェクト

革新的な環境保護ソリューション

私は、三级の保護システムを確立することを提案します。レベル1ではUV保護車カバー(UPF50+認証)を駐車時に使用し、レベル2では毎月シリコンベースのスプレーを塗布し、レベル3では四半期ごとに深い洗浄を行います。実際のテストデータによると、この組み合わせにより色あせの速度を70%削減できることが示されています。

専門サービスの価値分析

高品質なディテールショップは、200測点を通じて3D保護層分析を生成する塗装厚さクラウドマッピングシステムを備えているべきです。最近、提携店舗がコーティング硬化度の非破壊検査のために赤外線分光計を導入しました。これは、サービスインターバルを決定するために非常に価値があります。