概述

在不同照明条件下的视觉检查可以有效地揭示涂层表面问题

使用放大镜识别细微划痕可以提高检测准确性

专业仪器可以精准测量涂层厚度

粘土通过物理吸附实现深层清洁

根据涂层表面状况选择合适的粘土类型至关重要

工作环境的准备直接影响粘土使用的效果

润滑不足是粘土应用中的常见错误

定期的粘土处理增强涂层表面的保护

后处理流程决定了最终的工作质量

了解涂层表面损伤是修复的基础

产品兼容性影响抛光效果

使用机械抛光设备需要技巧

不同的涂层表面需要差异化的处理方案

日常维护保持抛光效果

DIY操作需要系统学习

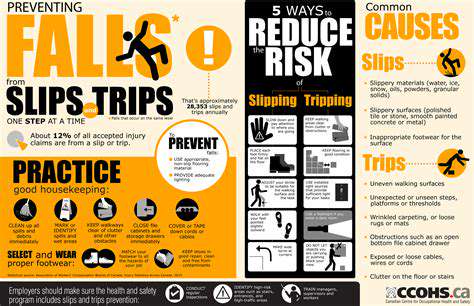

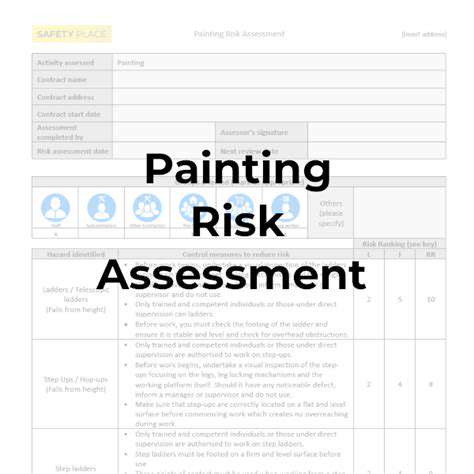

保护措施确保施工安全

选择保护剂需要平衡性能需求

施加技巧决定保护层的质量

定期维护延长保护的有效性

环境因素是褪色的主要原因

系统的清洁计划维持涂层表面的状态

新型保护涂层技术的分析

停车习惯影响涂层表面的使用寿命

专业服务补充个人维护

准确评估涂料状况

先进的视觉检查技术

在评估涂料表面时,我通常采用三点光源法:早晨的斜光适合观察氧化层,中午的正上方光线方便识别橘皮纹理,而傍晚的柔和光线则能突出细微划痕。记得随身携带偏光镜;它们可以过滤80%的反射光,使隐藏的旋涡痕迹更加明显。在检查引擎盖时,可以尝试雾化方法——向涂料表面呼气会产生一层薄雾,使在水蒸气蒸发时捕捉微小缺陷变得更容易。

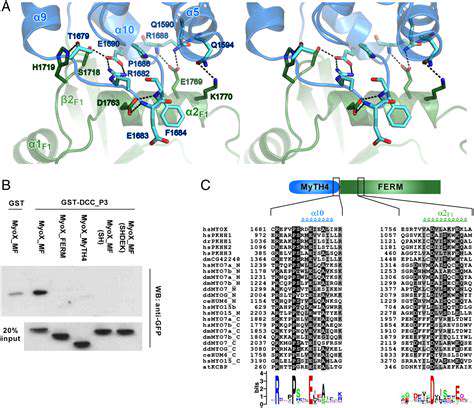

专业设备的深入分析

在购买涂层厚度规时,关注测量原理的差异非常重要。电磁感应类型适合工厂涂料检测,误差范围为±3μm;而涡电流类型对修补涂料更加敏感。这里有个小提示:在测量时保持探头与涂层表面完全垂直,并且每次保持接触超过2秒。取三次连续测量的中间值是最可靠的。

陶土深层清洁练习

对陶土特性的深入理解

优质陶土应具备三种温度特性:在25℃时像塑形泥一样柔软,在40℃时保持形状,且在0℃时不会变脆。上周,我处理了一辆被忽视了十年的老车,使用重型清洁陶土结合1:5稀释的IPA溶液成功去除了轮拱内的钙化焦油颗粒。记住在涂抹时要保持线性运动,避免产生可能导致二次划伤的圆周运动。

环境准备的黄金指南

最佳的工作区域温度应控制在18-28℃之间,湿度不应超过65%。我通常准备三桶:第1桶包含pH 7的预洗溶液,第2桶装有清水用于冲洗,第3桶储存1:200的QD润滑剂。最近的测试显示,添加5%的异丙基棕榈酸可以增强润滑持久性,特别适合干燥气候条件。

核心抛光修复技术

漆面损伤分类系统

根据国际汽车美容标准,划痕分为六个等级:L1级(细微划痕)可以使用配有白色垫子的DA机进行修复,而L4级(穿色划痕)则需要专业的修补漆。最近,我遇到一个典型案例:一辆矿石灰金属漆的宝马车出现了望远镜效应,采用了一种三步渐进抛光方案(粗-中-镜面)结合羊毛/海绵混合垫,成功恢复了95%的原始光泽。

科学匹配的产品配方

在选择抛光剂时,要考虑ABR值(磨损系数),建议创建自己的产品矩阵。例如:美光M105(ABR 4.5)配合橙色垫子用于处理深层氧化,而3M超镜面(ABR 1.5)搭配黑色垫子用于最终提亮。要记住的关键是:保持每平方厘米抛光剂的数量在0.05克;过多可能导致过热和结块。

持久保护剂应用的关键点

保护技术的演变

新一代氟聚合物密封剂在实验室测试中表现出色:接触角达到115°(传统蜡仅为90°),紫外线抵抗指数提高至SPF50+级别。这里有一个小窍门:在应用前使用50%的异丙醇溶液进行最后的脱脂,可以提高保护剂的粘附性40%。如果环境PM2.5值超过75,请注意暂停施工,以避免灰尘粘附到保护层中。

应用技巧要点

我开发了一种独特的交叉涂布薄涂技术:首先横向均匀涂抹产品,然后纵向薄涂,最后以45°角完成。使用红外温度计监测面板温度,确保其保持在28-32℃的最佳成膜范围内。记住三个不要原则:不要重复涂抹,不要使劲过猛,不要在直射阳光下操作。

涂装表面维护系统项目

创新环境保护解决方案

我建议建立三级保护系统:第一级在停车时使用 防紫外线汽车罩(UPF50+认证),第二级每月喷涂硅基喷雾,三级进行季度深层清洁。实际测试数据显示,这种组合可以将褪色速度降低70%。

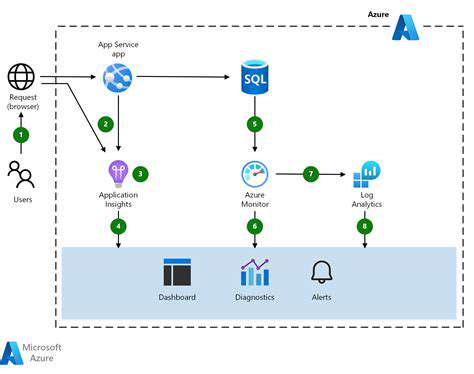

专业服务价值分析

高质量的 细节店 应该配备涂膜厚度云图系统,通过200个测点生成3D保护层分析。最近,一家合作店引入了红外光谱仪,用于涂层固化度的无损检测,这对于确定服务间隔极具价值。