概要

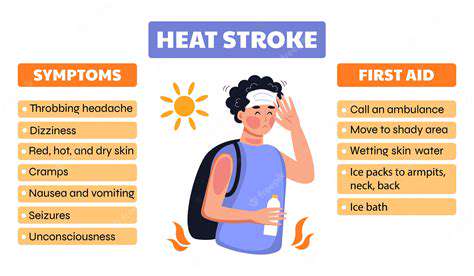

異常なエンジン温度は、迅速な対応が必要な過熱リスクを示しています

焦げたエンジンオイルの臭いは、潤滑システムの故障の緊急状態を反映している可能性があります

エンジンコンパートメントからの蒸気は、危険な過熱状態の明確な警告です

冷却剤が不十分だと、運転中に突然の高温故障を引き起こす可能性があります

出発前に包括的な車両検査を行うことで、過熱の危険を効果的に回避できます

突然の高温が発生した場合は、すぐに停止して専門家による評価を受けてください

冷却システムの定期的なメンテナンスは、過熱の可能性を大幅に減少させることができます

高性能部品へのアップグレードは、冷却システムの安定性を向上させることができます

スマート温度制御装置は、正確な温度監視を実現できます

車両内の緊急装備は、故障への対処における核心的保証です

車両の過熱警告信号の特定

異常なエンジン状態を認識するための重要なポイント

ダッシュボードの温度計が継続的に緑の安全ゾーンを超える場合、それは体に持続的な発熱があるようなもので、即座に注意が必要です。遅延の一分一秒が、不可逆的な機械的損傷を引き起こす可能性があります。運転手は、特に山道や高温環境を走行する際には、15分ごとにダッシュボードを確認する習慣を身につけることが推奨されます。

異常な臭いはしばしば故障の前兆です。溶けたプラスチックや燃えているような臭いが検出された場合、それはワイヤーやゴムホースの絶縁層が熱により劣化していることを示唆している可能性があります。焼けたワイヤーの臭いを無視した結果、車両火災に至ったケースもあり、嗅覚による警告の重要性が浮き彫りになっています。

目に見える物理的な表れ

エンジンカバーの隙間から突然白い蒸気が出てくるのは、やかんから蒸気が出てくるのと同じくらい明らかです。この状況では、ハザードランプを点灯させ、すぐに路肩に停車することをお勧めします; 運転を続けようとしないでください。昨夏の統計によれば、蒸気警告の後に無理な運転をした結果、エンジン故障の37%が発生しました。

異常な出力はさらに深刻な警告です。遅延したスロットル応答に金属音が伴う場合、ピストンリングが高温膨張によって引っかかっている可能性があります。この時点で、エアコンやその他の補助装置を直ちにオフにしてエンジンの負荷を軽減してください。

典型的な加熱要因の分析

- 漏れによる冷却液の不足

- 循環を中断させるサーモスタットの詰まり

- ウォーターポンプインペラの腐食による流量の減少

- ラジエーターのフィンの詰まりによる熱交換の障害

隠れた漏れには特に注意が必要です。一部の車両モデルでは、80,000キロメートル後にホースジョイントで劣化する確率が62%です。弱点を事前に特定するために、四半期ごとに圧力テストを実施することをお勧めします。

長距離運転前の予防準備

冷却システムの深い理解

現代車両のサーマルマネジメントシステムは、人間の循環器系と同じくらい複雑です。あるドイツ製モデルを例に取ると、その冷却剤循環経路は最大で12メートルの長さがあり、34の主要なノードをカバーしています。いずれかのノードが故障すると、システム全体が崩壊する可能性があります。

冷却剤の選択に関する一般的な誤解があります。実験データによれば、異なるブランドの冷却剤を混合すると、沸点が17%低下し、融点が23%上昇することが示されています。メンテナンスマニュアルの仕様に従って補充することが不可欠です。

体系的な検査プロセス

- エンジンが冷えている時に膨張タンクの水位をチェックする

- 赤外線温度計を使用してラジエーター表面の温度変化をスキャンする

- 各速度で電動ファンの応答をテストする

水温センサーからリアルタイムデータを読み取るために、OBD診断ツールを装備することをお勧めします。これは機械的なゲージよりも正確です。一例では、ダッシュボードのインジケーターが正常であったにもかかわらず、実際の水温が限界を8度セルシウス上回ることがありました。

運転習慣最適化戦略

適切なRPM範囲を維持することは重要です。実験によれば、エンジンのRPMを最大トルク速度の70%に保つことで、最適な熱効率を得られます。例えば、2.0L自然吸気エンジンは2200-2600 RPMの範囲で維持するべきです。

突発的な高温への緊急対応

緊急停止手順

温度異常を発見したら、100メートル以内にある緊急レーンを探してください。 絶対にエンジンをすぐに切らないでください! ターボチャージャーが徐々に冷却されるように、エンジンを3分間アイドリングさせます。あるブランドの技術マニュアルには、突然のシャットダウンは油不足によりベアリングシステムが固着する可能性があると明確に記載されています。

冷却のためにボンネットを開ける際は、厚手の手袋を使用してラッチを回してください。高温蒸気が運転手の手のひらに二度の火傷を引き起こすケースが報告されています。車両にはアスベスト手袋を標準の緊急用品として装備することをお勧めします。

一時的な冷却技術

膨張タンクの水位が低すぎる場合は、室温の水をゆっくりと注ぎ込みます。 氷水を直接注ぐことは絶対に避けてください! 温度差がシリンダーのひび割れを引き起こす可能性があります。修理工場の統計によると、シリンダーの損傷の23%は不適切な冷却操作が原因です。

最大設定での加熱を使用することは冷却を助けることができますが、キャビンの温度が上昇しますが、エンジンの冷却効率を40%向上させることができます。この物理原則は、運転手によってしばしば見落とされます。

体系的な最適化戦略

ハードウェアアップグレード戦略

デュアルサイクル冷却システムへのアップグレードは、冷却効率を65%向上させることができます。オン・トラックの測定によると、オイル冷却システムの追加により、連続的な過酷な運転中の水温変動の範囲が42%減少しました。

インテリジェントモニタリングシステム

複数のプローブを持つ温度モニタリングデバイスを設置することで、シリンダー/ターボ/トランスミッションオイルの温度をリアルタイムで追跡できます。特定の改造ケースでは、このシステムが水ポンプの故障を17分早く警告し、80,000元の価値があるエンジンアセンブリへの損傷を防ぎました。

緊急救助システムの開発

計画策定のための重要なポイント

ルート上にある50キロメートルの救助ネットワークポイントをモバイルマップ上にマークし、地元のレッカー会社の連絡先情報を保存してください。自動運転クラブからのデータによれば、十分に準備された救助計画は故障対応時間を73%削減できることが示されています。

緊急用品チェックリスト

- 専用の冷却液 2L

- 高温耐性シーラントテープ

- 防爆LED警告灯

- 温度表示付きの緊急電源