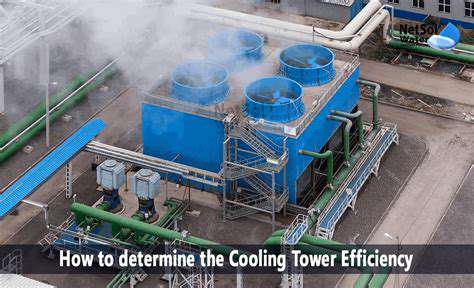

Wirksame Strategien für ein korrektes Kühlmittelmanagement in Industrieanlagen

Die Bedeutung des Kühlmittelmanagements

Die Rolle des Kühlmittels bei der Maschinenleistung

Kühlmittel spielen eine entscheidende Rolle für die Leistung und Langlebigkeit von Industriemaschinen. Sie helfen, optimale Betriebstemperaturen aufrechtzuerhalten und verhindern Überhitzung, die erhebliche Schäden verursachen kann. Wenn Maschinen bei der richtigen Temperatur arbeiten, maximiert dies die Effizienz und minimiert den Verschleiß. Ein ordnungsgemäßes Kühlmittelmanagement sorgt dafür, dass die Kühlmittel rein und effektiv sind. Regelmäßige Überwachung der Kühlmittelqualität ist unerlässlich, um sicherzustellen, dass es weiterhin seine vorgesehenen Funktionen effektiv erfüllt.

Zusätzlich zur Kühlung helfen Kühlmittel auch bei der Schmierung und Reinigung innerhalb der Maschinen. Sie reduzieren die Reibung zwischen beweglichen Teilen, was die Betriebseffizienz erhöhen kann. Das regelmäßige Wechseln und Auffüllen von Kühlmittel ist entscheidend für die Aufrechterhaltung der Maschinenleistung. Effektive Schwammsysteme zur Reinigung oder Filtrationssysteme sollten implementiert werden, um Verunreinigungen aus dem Kühlmittel zu entfernen. Dieser Prozess hilft, die Lebensdauer sowohl des Kühlmittels als auch der Maschinen zu verlängern.

Darüber hinaus können je nach Maschinenart und deren Verwendungszweck verschiedene Arten von Kühlmitteln eingesetzt werden. Beispielsweise bieten wasserlösliche Kühlmittel andere Eigenschaften im Vergleich zu ölbasierenden Kühlmitteln. Es ist wichtig, dass die Betreiber die spezifischen Anforderungen an Kühlmittel für ihre Systeme verstehen. Das Versäumnis, das richtige Kühlmittel auszuwählen, kann zu suboptimaler Leistung und erhöhten Reparaturkosten führen.

Einrichtung einer Kühlmittelmanagement-Routine

Regelmäßige Wartung und Überwachung sind wesentliche Komponenten eines effektiven Kühlmittelmanagements. Die Einrichtung eines routinemäßigen Zeitplans zur Überprüfung der Kühlmittelstände und -qualität kann helfen, Probleme zu erkennen, bevor sie eskalieren. Diese Routine kann physikalische Inspektionen und automatisierte Überwachungssysteme umfassen, die die Kühlmitteltemperaturen und pH-Werte verfolgen. Ein proaktiver Ansatz beim Kühlmittelmanagement verbessert die Maschinenleistung und verringert die Häufigkeit von Ausfällen.

Darüber hinaus sollten die Betreiber ihre Aktivitäten im Kühlmittelmanagement dokumentieren, einschließlich Inspektionen, Änderungen und Behandlungen. Das Führen eines Protokolls hilft, Muster über die Zeit zu verfolgen, was eine bessere Entscheidungsfindung bezüglich der Kühlmittelverwendung ermöglicht. Die Integration von Datenanalysen kann Einblicke in die Kühlmittelalterung und die optimalen Austauschintervalle geben. Dieser datengestützte Ansatz ermöglicht eine effizientere Nutzung von Materialien und Ressourcen.

Die Schulung der Mitarbeiter ist ebenfalls entscheidend für die Einrichtung einer effizienten Kühlmittelmanagement-Routine. Die Betreiber sollten über die Bedeutung der ordnungsgemäßen Verwendung von Kühlmitteln und sichere Handhabungsmethoden informiert werden. Die Schulungen können Themen wie die Identifizierung von Kühlmittelverunreinigungen und geeignete Entsorgungsmethoden abdecken. Investitionen in die Schulung von Mitarbeitern erhöhen nicht nur die Sicherheit, sondern verbessern auch die Gesamteffizienz der Maschinen.

Umweltüberlegungen im Kühlmittelmanagement

Das richtige Kühlmittelmanagement betrifft nicht nur die Maschinenleistung; es beinhaltet auch Umweltbewusstsein. Viele industrielle Kühlmittel können umweltschädlich sein, wenn sie nicht richtig verwaltet werden. Die Betreiber müssen sich an lokale Vorschriften zur Entsorgung und zum Recycling von Kühlmitteln halten. Die Umsetzung umweltfreundlicher Praktiken kann zu den Nachhaltigkeitszielen eines Unternehmens beitragen.

Das Recycling von Kühlmitteln kann eine effektive Möglichkeit sein, Abfall zu reduzieren und Kosten zu sparen. Durch die Einrichtung eines Kühlmittelrecyclingprogramms können Unternehmen ihren ökologischen Fußabdruck minimieren und die Betriebseffizienz verbessern. Es stehen Technologien zur Verfügung, die das Filtern und die Aufbereitung von gebrauchten Kühlmitteln ermöglichen, um sie für die Wiederverwendung zu reinigen. Die Investition in solche Technologien zeigt ein Engagement für Nachhaltigkeit und kann im Laufe der Zeit zu erheblichen Kosteneinsparungen führen.

Darüber hinaus kann die Erforschung des Einsatzes von biobasierten Kühlmitteln die Umweltbelastung verringern. Diese Alternativen sind oft weniger schädlich und können im Vergleich zu herkömmlichen Kühlmittelformulierungen effizienter abgebaut werden. Bewusstsein und Bildung über diese umweltfreundlichen Optionen können den Industrien helfen, fundierte Entscheidungen zu treffen, die sowohl ihren Betrieben als auch der Umwelt zugutekommen. Die Förderung nachhaltiger Praktiken im Kühlmittelmanagement ist ein Branchentrend, der in Zukunft voraussichtlich an Bedeutung gewinnen wird.

Faktoren, die die Effizienz von Kühlmitteln beeinflussen

Öltypen und ihre Eigenschaften

Verschiedene Ölsorten werden in Kühlmittelformulierungen verwendet, jede mit einzigartigen Eigenschaften. Die Wahl des richtigen Öls ist entscheidend, um einen effizienten Wärmeübergang und eine gute Schmierung zu gewährleisten. Faktoren wie Viskosität, Flammpunkt und thermische Stabilität sollten bei der Auswahl eines Öls berücksichtigt werden. Hochviskose Öle können beispielsweise eine bessere Schmierung bieten, führen jedoch zu einem erhöhten Widerstand im System. Es ist unerlässlich, den Kühlmitteltyp an die spezifischen Maschinen und deren Betriebsbedingungen anzupassen.

Einige Öle können auch Additive enthalten, um ihre Leistung zu verbessern. Diese Additive können Verschleißschutzmittel, Emulgatoren und Korrosionsinhibitoren umfassen. Das Verständnis der Rolle jedes Additivs hilft, fundierte Entscheidungen darüber zu treffen, welches Kühlmittel verwendet werden soll. Regelmäßige Tests der Öl Eigenschaften können sicherstellen, dass das Kühlmittel im Laufe der Zeit effektiv bleibt.

Darüber hinaus sollte auch die Umweltauswirkung der gewählten Öle bewertet werden. Biologisch abbaubare Öle können eine nachhaltigere Wahl sein, bieten jedoch möglicherweise nicht immer die gleiche Leistung wie synthetische Optionen. Es ist wichtig, Leistung und ökologische Verantwortung bei der Auswahl von Kühlmitteln in Einklang zu bringen.

In Branchen, in denen die Betriebstätigkeit besonders anspruchsvoll ist, kann die Investition in qualitativ hochwertigere Öle langfristig zu erheblichen Kosteneinsparungen führen. Das richtige Öl kann den Verschleiß an Maschinen verringern und deren Lebensdauer verlängern. Diese strategische Entscheidung kann somit die Gesamtproduktivität erhöhen.

Die Schulung des Personals über die Bedeutung der Auswahl von Kühlmittelölen und deren Einfluss auf die Maschineneffizienz kann zu besseren Managementpraktiken in allen Betriebsabläufen führen. Dieser Wissensaustausch stellt sicher, dass alle Mitarbeiter sich darüber bewusst sind, wie ihre Entscheidungen das größere Maschinenökosystem beeinflussen.

Temperaturkontrolle und -überwachung

Die Aufrechterhaltung der richtigen Temperatur ist entscheidend für die optimale Leistung von Kühlmitteln. Kühlmittel können bei erhöhten Temperaturen abbauen, was zu einer verringerten Effizienz und erhöhtem Verschleiß an Maschinenbauteilen führt. Die Implementierung eines zuverlässigen Temperaturüberwachungssystems kann helfen, die Integrität des Kühlprozesses aufrechtzuerhalten. Dazu können Sensoren und Alarme gehören, die die Betreiber auf übermäßige Wärme aufmerksam machen.

Bei Zeiten hoher betrieblicher Aktivität kann die Kühlmitteltemperatur erheblich ansteigen. Regelmäßige Kontrollen können Überhitzung verhindern und sicherstellen, dass das Kühlmittel effizient durch die Maschinen zirkuliert. Der Einsatz fortschrittlicher Regelungssysteme kann die Temperaturregelung vollständig automatisieren und so menschliche Fehler minimieren.

Eine effektive Isolierung der Kühlmittelleitungen kann ebenfalls dazu beitragen, die Temperaturkonstanz aufrechtzuerhalten. Dies verhindert Wärmeverluste und stellt sicher, dass das Kühlmittel innerhalb des gewünschten Betriebsbereichs bleibt. Wartungspläne sollten Prüfungen der Isolierungswirksamkeit enthalten, um zu bestätigen, dass sie intakt bleibt.

Zusätzlich zur Überwachung und Kontrolle kann die Temperaturüberwachung zur Datensammlung für vorausschauende Wartung führen. Durch die Analyse von Temperaturverläufen können die Betreiber Muster von Ineffizienzen oder drohenden Fehlern identifizieren. Dieser proaktive Ansatz kann sowohl Zeit als auch Ressourcen sparen.

Schulungen für Maschinenbediener zur Bedeutung des Temperaturmanagements können die Kühlstrategien verbessern. Das Verständnis der Auswirkungen von Temperaturschwankungen auf die Leistung des Kühlmittels vermittelt den Teams das notwendige Wissen zur Aufrechterhaltung optimaler Einstellungen.

Methoden zur Kontaminationskontrolle

Verunreinigungen im Kühlmittel können dessen Wirksamkeit erheblich verringern und zu vorzeitigem Ausfall von Maschinenkomponenten führen. Regelmäßige Filtersysteme sind unerlässlich, um Partikel, Öle und andere Ablagerungen, die sich in den Kühlmitteltanks ansammeln können, zu entfernen. Die Implementierung eines robusten Filtersystems kann das Kühlmittel sauberer und effizienter halten. Dies führt zu weniger Ausfällen und Wartungsbedarf.

Die Identifizierung häufiger Kontaminationsquellen ist entscheidend für die Prävention. Die Betreiber sollten die Verwendung des Kühlmittels und routinemäßige Wartungsarbeiten überwachen, die Verunreinigungen einführen können. Bewusstsein und Schulung können zufällige Kontaminationen erheblich reduzieren.

Periodische Tests des Kühlmittels sind ebenso wichtig, um seine Qualität und Zusammensetzung zu bewerten. Regelmäßige Qualitätsprüfungen können helfen, Verunreinigungen frühzeitig zu erkennen. Diese Tests können den pH-Wert, die Konzentration von Additiven und das Vorhandensein schädlicher Substanzen umfassen, die die Leistung beeinflussen können.

Darüber hinaus kann die Gewährleistung geeigneter Handhabungspraktiken beim Transferieren und Mischen von Kühlmitteln die Kontaminationsrisiken minimieren. Schutzmaßnahmen, wie die Verwendung von speziellen Werkzeugen und die Vermeidung des Kontakts mit Fremdstoffen, sollten Teil der Standardbetriebsvorschriften sein. Die Schulung der Mitarbeiter über diese Verfahren ist entscheidend für die Sicherheit am Arbeitsplatz und die Langlebigkeit der Ausrüstung.

Die Integration fortschrittlicher Reinigungstechniken, wie Zentrifugation oder chemische Behandlung, kann die Kühlmittelqualität weiter verbessern. Solche Techniken können die Lebensdauer des Kühlmittels verlängern und sicherstellen, dass es konsistent mit maximaler Effizienz arbeitet, was zu einer insgesamt besseren Maschinenleistung beiträgt.

Regelmäßige Wartung und Austauschintervalle

Routinewartung und rechtzeitiger Austausch von Kühlmitteln sind wesentliche Praktiken im effektiven Kühlmittelmanagement. Im Laufe der Zeit können Kühlmittel abgebaut werden, wodurch sie an Wirksamkeit verlieren und Maschinen potenziell beschädigt werden. Das Festlegen eines Wartungsplans kann sicherstellen, dass die Kühlmittelqualität überwacht und effektiv aufrechterhalten wird. Dies erfordert regelmäßige Inspektionen und Tests, um zu identifizieren, wann ein Austausch erforderlich ist.

Die Methode zur Festlegung der Austauschintervalle kann je nach Nutzung und Maschinenarten variieren. In manchen Branchen kann es erforderlich sein, aufgrund harscher Betriebsbedingungen häufigere Wechsel vorzunehmen. Es ist wichtig, die spezifischen Bedürfnisse der Ausrüstung zu analysieren, um einen optimalen Zeitplan zu erstellen.

Die Betreiber sollten auch auf die Anzeichen achten, dass das Kühlmittel ausgetauscht werden muss. Diese Anzeichen können Verfärbungen, einen ungewöhnlichen Geruch oder das Vorhandensein von schwebenden Partikeln umfassen. Eine schnelle Identifizierung und Reaktion auf diese Indikatoren kann größere Probleme in der Maschine später verhindern.

Das Dokumentieren der Kühlmittelverwendung und der Wartungshistorie kann zu besseren Managementpraktiken führen. Diese Informationen können wertvolle Einblicke in Muster der Lebensdauer und Wirksamkeit von Kühlmitteln bei verschiedenen Maschinen bieten und so informiertere Entscheidungen in zukünftigen Kühlmittelmanagementstrategien ermöglichen.

Die Schulung der Mitarbeiter, um Wartungsbedürfnisse zu erkennen und zu respektieren, kann letztendlich zu einer verbesserten Betriebseffizienz führen. Dieses gemeinsame Bestreben kann eine Unternehmenskultur fördern, die Sorgfalt und proaktives Management von Kühlsystemen priorisiert.

Schulung und Wissensaustausch

Die Schulung des Personals ist entscheidend für effektive Kühlmittelmanagementstrategien innerhalb einer Organisation. Das Verständnis der Prinzipien hinter der Effizienz von Kühlmitteln ermöglicht es den Betreibern, informierte Entscheidungen zu treffen, die die Langlebigkeit der Maschinen erhöhen. Gute Schulungsprogramme können das Bewusstsein für die Bedeutung der Kühlmittelwartung und deren Einfluss auf die Gesamteffizienz der Produktion schärfen. Dies stellt sicher, dass alle Mitarbeiter eine gemeinsame Verantwortung für die Aufrechterhaltung des optimalen Zustands der Geräte haben.

Regelmäßige Workshops zu organisieren, kann das Wissen des Teams auffrischen und neue Technologien oder Techniken im Kühlmittelmanagement vorstellen. Diese Workshops können auch eine Kultur des Wissensaustauschs fördern, die die Mitarbeiter ermutigt, bewährte Verfahren und Lektionen aus ihren eigenen Erfahrungen auszutauschen.

Mentorenprogramme können ein tieferes Verständnis für die Kühlmittelverwaltung bei neuen Mitarbeitern fördern. Die Kombination von erfahrenen Betreibern mit weniger erfahrenem Personal kann sicherstellen, dass wertvolles Wissen weitergegeben und innerhalb der Organisation erhalten bleibt. Dieser persönliche Ansatz verbessert die Lernergebnisse und stärkt die Teamarbeit.

Die Zusammenarbeit mit Vertretern von Herstellern kann ebenfalls vorteilhaft sein. Sie bieten häufig Ressourcen, Schulungsmaterialien und Systemübersichten an, die das Verständnis des Personals für spezifische Kühlsysteme verbessern können. Der Kontakt zu diesen Experten sorgt dafür, dass das Personal mit den modernsten Praktiken ausgestattet ist.

Zuletzt kann die Erstellung eines leicht zugänglichen Repositories von Ressourcen im Zusammenhang mit dem Kühlmittelmanagement eine kontinuierliche Unterstützung für die Mitarbeiter bieten. Dazu können technische Dokumente, Fehlersuche-Anleitungen und der Zugang zu Expertenkontakten gehören. Der Zugang zu wertvollen Informationen fördert eine kompetente Belegschaft, die bereit ist, alle Herausforderungen im Kühlmittelmanagement zu bewältigen.

Beste Praktiken für die Kühlmittelverwaltung

Die Bedeutung der Kühlmittelverwaltung verstehen

Die Kühlmittelverwaltung ist ein kritischer Aspekt der Wartung von Industriemaschinen. Angemessene Kühlmittelstände und -qualität beeinflussen direkt die Leistung, Effizienz und Lebensdauer von Maschinen. Wenn das Kühlmittel nicht ordnungsgemäß verwaltet wird, kann dies zu erhöhtem Reibungs- und Wärmeaufbau führen, was potenziell Schäden an der Ausrüstung verursachen kann.

Darüber hinaus minimiert ein gut verwaltetes Kühlmittel das Risiko einer Kontamination, die den Bearbeitungsprozess nachteilig beeinflussen und zu ungenauen Ergebnissen führen kann. Durch die Sicherstellung, dass das Kühlmittel sauber und auf optimalen Niveaus ist, können Unternehmen eine hohe Präzision in ihren Abläufen aufrechterhalten und den Verschleiß der Maschinen reduzieren.

Neben der Verbesserung der Maschinenleistung trägt eine effektive Kühlmittelverwaltung zur ökologischen Nachhaltigkeit bei. Die ordnungsgemäße Entsorgung und das Recycling von verwendeten Kühmitteln helfen, schädliche Abfälle zu minimieren, die Einhaltung von Umweltvorschriften sicherzustellen und den ökologischen Fußabdruck industrieller Tätigkeiten zu verringern.

Insgesamt ist das Bewusstsein für die Bedeutung der Kühlmittelverwaltung der erste Schritt zur Implementierung effektiver Strategien, die zu einer verbesserten Produktivität und reduzierten Betriebskosten führen.

Umsetzung eines Kühlmittelwartungsprogramms

Die Etablierung eines Kühlmittelwartungsprogramms ist entscheidend, um die Effizienz und Langlebigkeit von Industriemaschinen zu gewährleisten. Dieses Programm sollte routinemäßige Überprüfungen der Kühlmittelstände, des pH-Wertes und der Konzentration beinhalten, um sicherzustellen, dass das System optimal funktioniert. Regelmäßige Überwachung ermöglicht eine frühzeitige Erkennung potenzieller Probleme, wie z.B. Kontamination oder unzureichende Niveaus.

Die Schulung der Mitarbeiter in Bezug auf das Kühlmittelmanagement ist ein weiteres entscheidendes Element eines erfolgreichen Wartungsprogramms. Die Mitarbeiter sollten die Bedeutung der Kühlmittelgesundheit verstehen und lernen, Anzeichen von Verschlechterung zu identifizieren. Ein verbessertes Wissen unter den Mitarbeitern führt zu schnelleren Reaktionen auf potenzielle Probleme und vermindert die Ausfallzeiten, die durch kühlmittelbezogene Probleme verursacht werden.

Darüber hinaus kann die Investition in Qualitäts-Kühlmittelfiltersysteme die Langlebigkeit und Effektivität des Kühlmittels erheblich verbessern. Diese Systeme helfen, Späne, Ablagerungen und Verunreinigungen zu entfernen, die Qualität des Kühlmittels aufrechtzuerhalten und die Notwendigkeit häufiger Ersatzbeschaffungen zu reduzieren.

Schließlich hilft die Dokumentation der Kühlmittelverwaltungspraktiken und die regelmäßige Überprüfung der Verfahren, Verbesserungsmöglichkeiten zu identifizieren. Dieser kontinuierliche Feedbackzyklus ermöglicht es Unternehmen, ihre Strategien basierend auf der Leistung der Ausstattung und neuen Technologien anzupassen und einen proaktiven Ansatz für das Kühlmittelmanagement sicherzustellen.