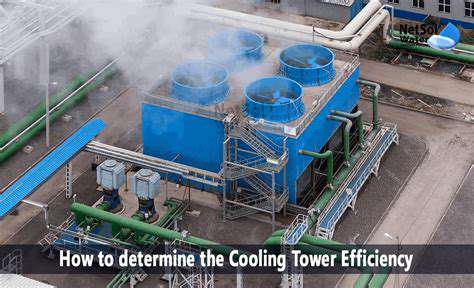

Skuteczne strategie zarządzania chłodziwem w maszynach przemysłowych

Znaczenie zarządzania cieczą chłodzącą

Rola cieczy chłodzącej w wydajności maszyn

Ciecz chłodząca odgrywa kluczową rolę w wydajności i długowieczności przemysłowych maszyn. Pomaga utrzymać optymalne temperatury pracy, zapobiegając przegrzewaniu, które może spowodować znaczne uszkodzenia. Kiedy maszyny działają w odpowiedniej temperaturze, maksymalizują wydajność i minimalizują zużycie. Odpowiednie zarządzanie cieczą chłodzącą zapewnia, że substancje chłodzące są czyste i skuteczne. Regularne monitorowanie jakości cieczy chłodzącej jest niezbędne, aby zapewnić, że nadal będzie skutecznie pełnić swoje zamierzone funkcje.

Oprócz chłodzenia, płyny chłodzące pomagają również w smarowaniu i czyszczeniu wnętrz maszyn. Redukują tarcie między ruchomymi częściami, co może prowadzić do zwiększenia wydajności operacyjnej. Regularna wymiana i uzupełnianie cieczy chłodzącej jest kluczowa dla utrzymania wydajności maszyn. Należy wdrożyć skuteczne systemy czyszczenia gąbkowego lub filtracji, aby usunąć zanieczyszczenia z cieczy chłodzącej. Proces ten pomaga wydłużyć życie zarówno cieczy chłodzącej, jak i maszyn.

Co więcej, różne rodzaje cieczy chłodzącej mogą być stosowane w zależności od typu maszyn i ich zamierzonego użytku. Na przykład, ciecze chłodzące rozpuszczalne w wodzie oferują różne właściwości w porównaniu do cieczy na bazie oleju. Ważne jest, aby operatorzy rozumieli specyficzne wymagania dotyczące cieczy chłodzącej dla swoich systemów. Zaniedbanie wyboru odpowiedniej cieczy chłodzącej może prowadzić do suboptymalnej wydajności i zwiększonych kosztów napraw.

Ustanowienie rutyny zarządzania cieczą chłodzącą

Regularna konserwacja i monitorowanie to kluczowe elementy skutecznego zarządzania cieczą chłodzącą. Ustalenie rutynowego harmonogramu sprawdzania poziomów i jakości cieczy chłodzącej może pomóc wychwycić problemy, zanim się zaostrzą. Rutyna ta może obejmować inspekcje fizyczne oraz automatyczne systemy monitorowania, które śledzą temperatury cieczy chłodzącej i poziomy pH. Proaktywne podejście do zarządzania cieczą chłodzącą zwiększa wydajność maszyn i zmniejsza częstotliwość awarii.

Co więcej, operatorzy powinni dokumentować swoje działania związane z zarządzaniem cieczą chłodzącą, w tym inspekcje, zmiany i zabiegi. Utrzymanie dziennika pomaga śledzić wzorce w czasie, co umożliwia lepsze podejmowanie decyzji dotyczących użycia cieczy chłodzącej. Włączenie analityki danych może dostarczyć informacji na temat degradacji cieczy chłodzącej oraz optymalnych interwałów wymiany. To oparte na danych podejście pozwala na bardziej efektywne wykorzystanie materiałów i zasobów.

Szkolenie pracowników jest również kluczowe w ustanawianiu efektywnej rutyny zarządzania cieczą chłodzącą. Operatorzy powinni być edukowani na temat znaczenia prawidłowego użycia cieczy chłodzącej i sposobów jej bezpiecznego obsługiwania. Sesje szkoleniowe mogą obejmować tematy, takie jak identyfikacja zanieczyszczeń cieczy chłodzącej i odpowiednie metody utylizacji. Inwestowanie w szkolenie pracowników zwiększa nie tylko bezpieczeństwo, ale również poprawia ogólną wydajność maszyn.

Rozważania środowiskowe w zarządzaniu cieczą chłodzącą

Odpowiednie zarządzanie cieczą chłodzącą nie dotyczy tylko wydajności maszyn; wiąże się również z odpowiedzialnością za środowisko. Wiele przemysłowych cieczy chłodzących może być niebezpiecznych dla środowiska, jeśli nie są prawidłowo zarządzane. Operatorzy muszą przestrzegać lokalnych regulacji dotyczących utylizacji i recyklingu cieczy chłodzącej. Wdrożenie ekologicznych praktyk może przyczynić się do celów zrównoważonego rozwoju firmy.

Recykling cieczy chłodzącej może być skutecznym sposobem na redukcję odpadów i oszczędność kosztów. Ustanawiając program recyklingu cieczy chłodzącej, firmy mogą zminimalizować swoją stopę ekologiczną i poprawić wydajność operacyjną. Istnieją technologie, które pozwalają na filtrowanie i regenerację używanej cieczy chłodzącej, oczyszczając ją do ponownego użycia. Inwestowanie w takie technologie pokazuje zaangażowanie w zrównoważony rozwój i może prowadzić do znacznych oszczędności kosztów w dłuższej perspektywie.

Dodatkowo, badanie zastosowania cieczy chłodzących na bazie biodóbr może zmniejszyć wpływ na środowisko. Te alternatywy są często mniej szkodliwe i mogą ulegać biodegradacji bardziej efektywnie niż tradycyjne formuły cieczy chłodzącej. Świadomość i edukacja na temat tych przyjaznych dla środowiska opcji mogą pomóc przemysłom podejmować świadome decyzje, które przynoszą korzyści zarówno ich działalności, jak i środowisku. Promowanie zrównoważonych praktyk w zarządzaniu cieczą chłodzącą to trend w branży, który prawdopodobnie zyskuje na znaczeniu w przyszłości.

Czynniki wpływające na wydajność chłodziwa

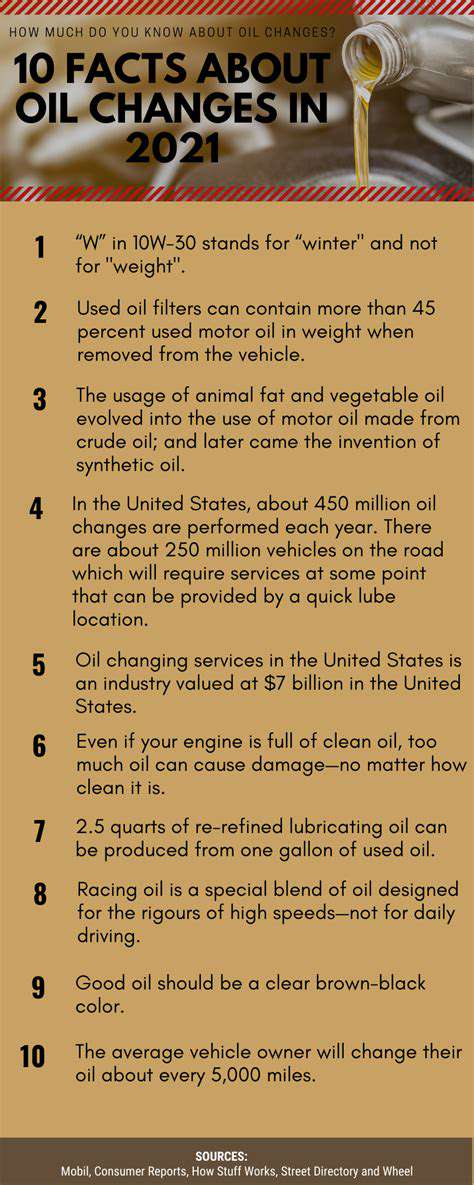

Rodzaje olejów i ich właściwości

W różnych formułach chłodziwa używane są różne typy olejów, z których każdy ma unikalne właściwości. Wybór odpowiedniego rodzaju oleju ma kluczowe znaczenie dla zapewnienia efektywnego transferu ciepła i smarowania. Przy wyborze oleju należy uwzględnić takie czynniki jak lepkość, punkt zapłonu i stabilność termiczna. Na przykład, oleje o wysokiej lepkości mogą zapewniać lepsze smarowanie, ale mogą prowadzić do zwiększonego oporu w systemie. Kluczowe jest dostosowanie typu chłodziwa do specyficznych wymagań maszyn i warunków ich pracy.

Niekiedy oleje mogą również zawierać dodatki mające na celu poprawę ich właściwości. Dodatki te mogą obejmować środki zapobiegające zużyciu, emulgatory i inhibitory korozji. Zrozumienie roli każdego dodatku pomaga w podejmowaniu świadomych decyzji odnośnie do wyboru odpowiedniego chłodziwa. Regularne testowanie właściwości oleju może zapewnić, że chłodziwo pozostanie efektywne z biegiem czasu.

Co więcej, należy również ocenić wpływ wybranych olejów na środowisko. Oleje biodegradowalne mogą być bardziej zrównoważonym wyborem, ale nie zawsze mogą wyglądać na tak wydajne jak syntetyczne opcje. Kluczowe jest zrównoważenie wydajności i odpowiedzialności ekologicznej przy wyborze chłodziw.

W branżach, w których operacje są szczególnie wymagające, inwestycja w oleje wyższej jakości może prowadzić do znaczących oszczędności kosztów w dłuższej perspektywie. Odpowiedni olej może zmniejszyć zużycie maszyn i wydłużyć ich czas operacyjny. Ten strategiczny wybór może zatem zwiększyć ogólną wydajność.

Szkolenie personelu na temat znaczenia wyboru oleju chłodzącego i jego wpływu na efektywność maszyn może przynieść lepsze praktyki zarządzania w całych operacjach. Transfer tej wiedzy zapewnia, że wszyscy pracownicy są świadomi, jak ich decyzje wpływają na większy ekosystem sprzętowy.

Kontrola i monitorowanie temperatury

Utrzymanie prawidłowej temperatury jest kluczowe dla optymalnej wydajności chłodziwa. Chłodziwa mogą degradować się w podwyższonych temperaturach, co prowadzi do zmniejszenia wydajności i zwiększonego zużycia części maszyn. Wprowadzenie niezawodnego systemu monitorowania temperatury może pomóc w utrzymaniu integralności procesu chłodzenia. Może to obejmować czujniki i alarmy, które informują operatorów o nadmiernym cieple.

W okresach intensywnej działalności operacyjnej temperatura chłodziwa może znacząco wzrosnąć. Regularne kontrole mogą zapobiec przegrzaniu i zapewnić, że chłodziwo krąży efektywnie w całej maszynie. Wykorzystanie zaawansowanych systemów sterowania może całkowicie zautomatyzować regulację temperatury, minimalizując tym samym błąd ludzki.

Efektywna izolacja linii chłodzących może również pomóc w utrzymaniu stałości temperatury. Zapobiega to stratom ciepła i zapewnia, że chłodziwo pozostaje w pożądanym zakresie operacyjnym. Harmonogramy konserwacji powinny obejmować kontrole skuteczności izolacji, aby potwierdzić, że pozostaje ona nienaruszona.

Oprócz nadzoru i kontroli, monitorowanie temperatury może prowadzić do zbierania danych na potrzeby predyktywnej konserwacji. Analizując trendy temperatury, operatorzy mogą identyfikować wzorce niewydolności lub nadchodzących awarii. To proaktywne podejście może zaoszczędzić zarówno czas, jak i zasoby.

Szkolenie operatorów maszyn na temat znaczenia zarządzania temperaturą może poprawić strategie chłodziwa. Zrozumienie wpływu wahań temperatury na wydajność chłodziwa dostarcza zespołom wiedzy niezbędnej do utrzymania optymalnych ustawień.

Metody kontroli zanieczyszczeń

Zanieczyszczenia w chłodziwie mogą znacząco zmniejszać jego skuteczność, prowadząc do przedwczesnego uszkodzenia komponentów maszyn. Regularne systemy filtracji są niezbędne do usuwania cząstek, olejów i innych zanieczyszczeń, które mogą gromadzić się w zbiornikach chłodziwa. Wprowadzenie solidnego systemu filtracji może pomóc w utrzymaniu czystości chłodziwa i zwiększyć jego wydajność. Dzięki temu następuje zmniejszenie liczby awarii i potrzeb konserwacyjnych.

Identyfikacja powszechnych źródeł zanieczyszczeń jest kluczowa dla ich zapobiegania. Operatorzy powinni monitorować użycie chłodziwa i rutynowe działania konserwacyjne, które mogą wprowadzać zanieczyszczenia. Świadomość i szkolenie mogą znacznie zmniejszyć przypadkowe zanieczyszczenia od samego początku.

Okresowe testowanie chłodziwa jest równie ważne, aby ocenić jego jakość i skład. Regularne kontrole jakości mogą pomóc we wczesnym wykrywaniu zanieczyszczeń. Te testy mogą obejmować poziomy pH, stężenie dodatków i obecność substancji szkodliwych, które mogą wpływać na wydajność.

Oprócz tego zapewnienie odpowiednich praktyk obsługi podczas transferu i mieszania chłodziw może minimalizować ryzyko zanieczyszczenia. Środki ochronne, takie jak używanie dedykowanych narzędzi i zapobieganie kontaktowi z substancjami obcymi, powinny być częścią standardowych procedur operacyjnych. Szkolenie pracowników na temat tych procedur jest niezbędne dla bezpieczeństwa w miejscu pracy i trwałości sprzętu.

Włączenie zaawansowanych technik oczyszczania, takich jak wirowanie lub chemiczne leczenie, może dodatkowo poprawić jakość chłodziwa. Takie techniki mogą wydłużyć żywotność chłodziwa i zapewnić, że działa ono zawsze na szczytowej efektywności, przyczyniając się do lepszego działania maszyn w ogóle.

Regularna konserwacja i interwały wymiany

Rutynowa konserwacja oraz terminowa wymiana chłodziwa są niezbędnymi praktykami w efektywnym zarządzaniu chłodziwem. Z czasem chłodziwa mogą degradować się, tracąc swoją skuteczność i potencjalnie uszkadzając maszyny. Ustanowienie harmonogramu konserwacji może zapewnić, że jakość chłodziwa jest monitorowana i utrzymywana w efektywny sposób. To obejmuje regularne inspekcje i testy w celu identyfikacji, kiedy wymiana jest konieczna.

Metoda określania interwałów wymiany może różnić się w zależności od zastosowania i typów sprzętu. Niektóre branże mogą wymagać częstszych zmian z uwagi na trudniejsze warunki operacyjne. Ważne jest, aby analizować specyficzne potrzeby sprzętu, aby stworzyć optymalny harmonogram.

Operatorzy powinni również być świadomi oznak, które wskazują, że chłodziwo wymaga wymiany. Oznaki te mogą obejmować odbarwienie, nietypowy zapach lub obecność unoszących się cząstek. Szybka identyfikacja i reakcja na te wskaźniki mogą zapobiec poważniejszym problemom w maszynie w przyszłości.

Dokumentowanie użycia chłodziwa i historii konserwacji może prowadzić do lepszych praktyk zarządzania. Te informacje mogą dostarczyć cennych wskazówek dotyczących wzorców żywotności chłodziwa i jego skuteczności w różnych maszynach, co umożliwia podejmowanie bardziej świadomych decyzji w przyszłych strategiach zarządzania chłodziwem.

Szkolenie pracowników w zakresie rozpoznawania i przestrzegania potrzeb konserwacyjnych może ostatecznie prowadzić do zwiększonej wydajności operacyjnej. Ten wspólny wysiłek może kształtować kulturę pracy, która priorytetowo traktuje staranność i proaktywne zarządzanie systemami chłodzenia.

Szkolenie i dzielenie się wiedzą

Szkolenie personelu jest kluczowe dla skutecznych strategii zarządzania chłodziwem w organizacji. Zrozumienie zasad dotyczących wydajności chłodziwa pozwala operatorom podejmować świadome decyzje, które zwiększają trwałość maszyn. Dobre programy szkoleniowe mogą uwydatnić znaczenie konserwacji chłodziwa oraz wpływ, jaki ma na ogólną wydajność produkcji. To zapewnia wspólną odpowiedzialność wśród wszystkich pracowników za utrzymanie sprzętu w optymalnym stanie.

Organizowanie regularnych warsztatów może odświeżyć wiedzę zespołu i wprowadzić nowe technologie lub techniki w zarządzaniu chłodziwem. Warsztaty te mogą także sprzyjać kulturze dzielenia się wiedzą, zachęcając pracowników do wymiany najlepszych praktyk i doświadczeń.

Programy mentorskie mogą wspierać głębsze zrozumienie zarządzania chłodziwem dla nowych pracowników. Łączenie doświadczonych operatorów z mniej doświadczonym personelem może zapewnić, że istotna wiedza jest przekazywana i utrzymywana w organizacji. To osobiste podejście poprawia wyniki w nauce i wzmacnia pracę zespołową.

Współpraca z przedstawicielami producentów może również przynieść korzyści. Często dostarczają oni zasobów, materiałów szkoleniowych i przeglądów systemów, które mogą zwiększyć zrozumienie pracowników na temat konkretnego chłodzenia. Zaangażowanie się w tych ekspertów pomaga zapewnić, że personel jest wyposażony w nowoczesne praktyki.

Na koniec stworzenie łatwego dostępu do repozytoriów zasobów związanych z zarządzaniem chłodziwem może zapewnić ciągłe wsparcie dla pracowników. Może to obejmować dokumenty techniczne, przewodniki dotyczące rozwiązywania problemów i dostęp do kontaktów z ekspertami. Dostęp do cennych informacji wspiera wykształcony personel, gotowy na rozwiązanie wszelkich wyzwań związanych z zarządzaniem chłodziwem, które mogą się pojawić.

Najlepsze praktyki zarządzania chłodziwem

Zrozumienie znaczenia zarządzania chłodziwem

Zarządzanie chłodziwem jest kluczowym aspektem utrzymania maszyn przemysłowych. Odpowiednie poziomy i jakość chłodziwa mają bezpośredni wpływ na wydajność, efektywność i żywotność maszyn. Gdy chłodziwo nie jest odpowiednio zarządzane, może to prowadzić do zwiększonego tarcia i ciepła, co może skutkować potencjalnym uszkodzeniem sprzętu.

Co więcej, dobrze zarządzane chłodziwo minimalizuje ryzyko zanieczyszczenia, co może niekorzystnie wpłynąć na proces obróbczy i prowadzić do nieprecyzyjnych wyników. Zapewniając czystość chłodziwa i jego optymalne poziomy, firmy mogą utrzymywać wysoką precyzję w swoich operacjach i redukować zużycie maszyn.

Oprócz zwiększenia wydajności maszyn, efektywne zarządzanie chłodziwem przyczynia się do zrównoważonego rozwoju ekologicznego. Odpowiednia utylizacja i recykling używanego chłodziwa pomagają zminimalizować szkodliwe odpady, zapewniając zgodność z przepisami ochrony środowiska i redukując ślad ekologiczny operacji przemysłowych.

Ogólnie rzecz biorąc, uznanie znaczenia zarządzania chłodziwem jest pierwszym krokiem do wdrożenia skutecznych strategii, które prowadzą do poprawy wydajności i obniżenia kosztów operacyjnych.

Wdrożenie programu konserwacji chłodziwa

Ustanowienie programu konserwacji chłodziwa jest niezbędne, aby zapewnić efektywność i długowieczność maszyn przemysłowych. Program ten powinien obejmować rutynowe kontrole poziomów chłodziwa, równowagi pH oraz stężenia, aby zapewnić optymalne funkcjonowanie systemu. Regularne monitorowanie umożliwia wczesne wykrycie potencjalnych problemów, takich jak zanieczyszczenie lub niewystarczające poziomy.

Szkolenie pracowników w zakresie procedur zarządzania chłodziwem jest kolejnym kluczowym elementem skutecznego programu konserwacji. Pracownicy powinni rozumieć znaczenie zdrowia chłodziwa oraz umieć rozpoznawać oznaki pogorszenia. Zwiększona wiedza wśród personelu prowadzi do szybszych reakcji na potencjalne problemy, co ogranicza przestoje spowodowane problemami związanymi z chłodziwem.

Dodatkowo, inwestowanie w wysokiej jakości systemy filtracji chłodziwa może znacznie poprawić długowieczność i skuteczność chłodziwa. Systemy te pomagają usunąć wióra, zanieczyszczenia i kontaminanty, utrzymując jakość chłodziwa i redukując potrzebę częstych wymian.

Wreszcie, dokumentowanie praktyk zarządzania chłodziwem i regularne przeglądanie procedur pomoże zidentyfikować obszary do poprawy. Ta ciągła pętla informacji zwrotnej pozwala firmom dostosowywać swoje strategie w oparciu o wydajność sprzętu i nowe technologie, zapewniając proaktywne podejście do zarządzania chłodziwem.