Estratégias Eficazes para Gestão Adequada de Fluido Refrigerante em Máquinas Industriais

A Importância da Gestão de Refrigerante

O Papel do Refrigerante no Desempenho de Máquinas

O refrigerante desempenha um papel crucial no desempenho e na longevidade das máquinas industriais. Ele ajuda a manter temperaturas operacionais ideais, evitando o superaquecimento que pode causar danos significativos. Quando as máquinas operam na temperatura correta, maximiza-se a eficiência e minimiza-se o desgaste. A gestão adequada do refrigerante garante que as substâncias refrigerantes estejam limpas e eficazes. O monitoramento regular da qualidade do refrigerante é essencial para garantir que continue a desempenhar suas funções de forma eficaz.

Além da refrigeração, os fluidos refrigerantes também ajudam com a lubrificação e a limpeza dentro das máquinas. Eles reduzem o atrito entre as partes móveis, o que pode levar a um aumento da eficiência operacional. Trocar e reabastecer o refrigerante regularmente é vital para manter o desempenho das máquinas. Sistemas eficazes de limpeza com esponja ou filtração devem ser implementados para remover contaminantes do refrigerante. Esse processo ajuda a prolongar a vida útil tanto do refrigerante quanto da máquina.

Além disso, diversos tipos de refrigerantes podem ser utilizados dependendo do tipo de máquina e de seu uso pretendido. Por exemplo, refrigerantes solúveis em água oferecem propriedades diferentes em comparação aos refrigerantes à base de óleo. É importante que os operadores compreendam os requisitos específicos de refrigerante para seus sistemas. Negligenciar a escolha do refrigerante correto pode resultar em desempenho subotimizado e aumento dos custos de reparo.

Estabelecendo uma Rotina de Gestão de Refrigerante

A manutenção e o monitoramento regulares são componentes chave de uma gestão de refrigerante eficaz. Estabelecer um cronograma routine para verificar os níveis e a qualidade do refrigerante pode ajudar a detectar problemas antes que eles se agravem. Essa rotina pode incluir inspeções físicas e sistemas de monitoramento automatizados que rastreiam as temperaturas do refrigerante e os níveis de pH. Uma abordagem proativa para a gestão de refrigerante melhora o desempenho das máquinas e reduz a frequência de quebras.

Além disso, os operadores devem documentar suas atividades de gestão de refrigerante, incluindo inspeções, trocas e tratamentos. Manter um registro ajuda a rastrear padrões ao longo do tempo, permitindo uma melhor tomada de decisão em relação ao uso do refrigerante. Incorporar análise de dados pode fornecer insights sobre a degradação do refrigerante e os intervalos ideais de substituição. Essa abordagem orientada por dados permite um uso mais eficiente de materiais e recursos.

A capacitação dos funcionários também é crítica para estabelecer uma rotina eficiente de gestão de refrigerante. Os operadores devem ser educados sobre a importância do uso adequado do refrigerante e as maneiras de manuseá-lo com segurança. As sessões de treinamento podem abordar tópicos, como a identificação de contaminação do refrigerante e métodos de descarte apropriados. Investir em treinamento de funcionários não só melhora a segurança, mas também melhora a eficiência geral das máquinas.

Considerações Ambientais na Gestão de Refrigerante

A gestão adequada do refrigerante não se trata apenas do desempenho da máquina; também envolve a gestão ambiental. Muitos refrigerantes industriais podem ser perigosos para o meio ambiente se não forem geridos corretamente. Os operadores devem seguir as regulamentações locais em relação ao descarte e reciclagem de refrigerantes. Implementar práticas ambientalmente amigáveis pode contribuir para os objetivos de sustentabilidade de uma empresa.

A reciclagem de refrigerantes pode ser uma maneira eficaz de reduzir desperdícios e economizar custos. Ao estabelecer um programa de reciclagem de refrigerantes, as empresas podem minimizar sua pegada ambiental e melhorar a eficiência operacional. Tecnologias estão disponíveis que permitem a filtragem e o recondicionamento de refrigerantes usados, limpando-os para reutilização. Investir em tais tecnologias demonstra um compromisso com a sustentabilidade e pode resultar em economias significativas ao longo do tempo.

Além disso, explorar o uso de refrigerantes à base de bioprodutos pode reduzir o impacto ambiental. Essas alternativas são frequentemente menos nocivas e podem se degradar mais eficientemente do que as formulações de refrigerantes tradicionais. A conscientização e a educação sobre essas opções ecológicas podem ajudar as indústrias a tomarem decisões informadas que beneficiem tanto suas operações quanto o meio ambiente. Promover práticas sustentáveis na gestão de refrigerante é uma tendência da indústria que provavelmente ganhará força no futuro.

Fatores que Afetam a Eficiência do Fluido Refrigerante

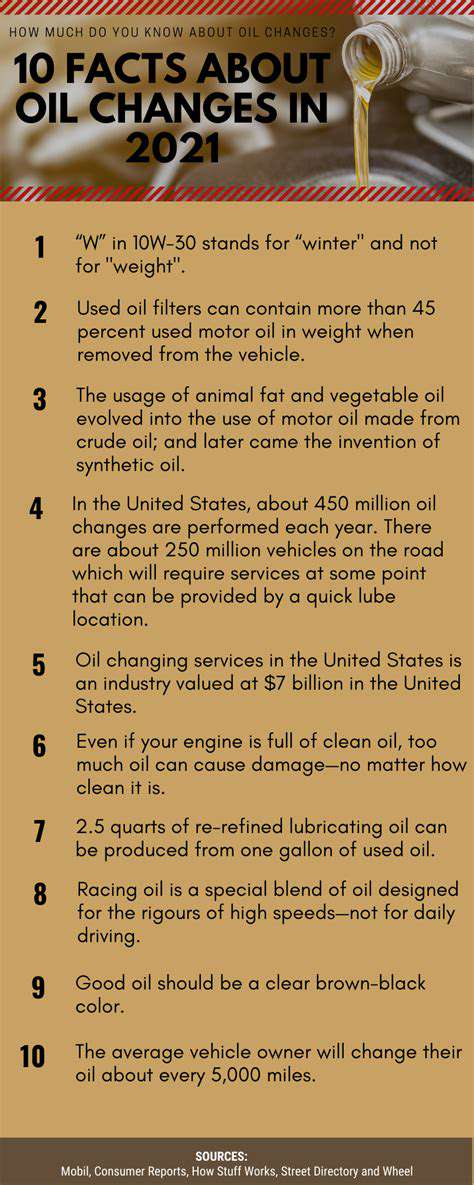

Tipos de Óleo e Suas Propriedades

Diferentes tipos de óleos são usados em formulações de fluidos refrigerantes, cada um com propriedades únicas. Escolher o tipo certo de óleo é crucial para garantir uma transferência de calor e lubrificação eficientes. Fatores como viscosidade, ponto de fulgor e estabilidade térmica devem ser considerados ao selecionar um óleo. Por exemplo, óleos de alta viscosidade podem proporcionar melhor lubrificação, mas podem levar a um aumento da resistência no sistema. É essencial adaptar o tipo de fluido refrigerante à maquinário específico e suas condições de operação.

Alguns óleos também podem conter aditivos para melhorar seu desempenho. Esses aditivos podem incluir agentes anti-desgaste, emulsificantes e inibidores de corrosão. Compreender o papel de cada aditivo ajuda na tomada de decisões informadas sobre qual fluido refrigerante usar. Testes regulares das propriedades do óleo podem garantir que o fluido refrigerante permaneça eficaz ao longo do tempo.

Além disso, o impacto ambiental dos óleos escolhidos também deve ser avaliado. Óleos biodegradáveis podem ser uma escolha mais sustentável, mas podem não ter o mesmo desempenho que as opções sintéticas. É essencial equilibrar desempenho e responsabilidade ambiental ao selecionar fluidos refrigerantes.

Em indústrias onde as operações são particularmente exigentes, investir em óleos de maior qualidade pode levar a economias significativas a longo prazo. O óleo certo pode diminuir o desgaste da maquinaria e prolongar sua vida útil operacional. Essa escolha estratégica pode, portanto, aumentar a produtividade geral.

Treinar a equipe sobre a importância da seleção do óleo refrigerante e seu impacto na eficiência da maquinaria pode resultar em melhores práticas de gerenciamento em todas as operações. Esta transferência de conhecimento garante que todo o pessoal esteja ciente de como suas escolhas afetam o ecossistema maior de equipamentos.

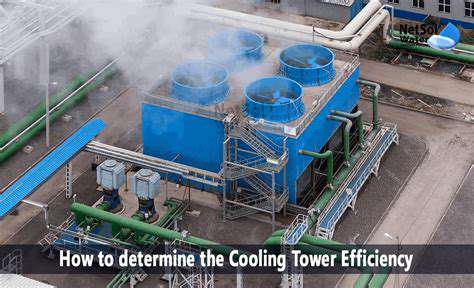

Controle e Monitoramento de Temperatura

Manter a temperatura correta é vital para o desempenho ideal do fluido refrigerante. Os fluidos refrigerantes podem degrader a temperaturas elevadas, levando a uma redução na eficiência e ao aumento do desgaste nas partes da maquinaria. Implementar um sistema de monitoramento de temperatura confiável pode ajudar a manter a integridade do processo de resfriamento. Isso pode incluir sensores e alarmes para alertar os operadores sobre calor excessivo.

Durante períodos de alta atividade operacional, a temperatura do fluido refrigerante pode subir significativamente. Verificações regulares podem prevenir o superaquecimento e garantir que o fluido refrigerante circule eficientemente por toda a maquinaria. Utilizar sistemas de controle avançados pode automatizar completamente a regulação da temperatura, minimizando assim erros humanos.

A isolação eficaz das linhas de fluido refrigerante também pode ajudar a manter a consistência da temperatura. Isso previne perdas de calor e garante que o fluido refrigerante permaneça dentro da faixa operativa desejada. Os cronogramas de manutenção devem incluir verificações da eficácia da isolação para confirmar que ela permanece intacta.

Além de trazer supervisão e controle, o monitoramento de temperatura pode levar à coleta de dados para manutenção preditiva. Ao analisar tendências de temperatura, os operadores podem identificar padrões de ineficiência ou falhas iminentes. Essa abordagem proativa pode economizar tempo e recursos.

Treinamento para operadores de máquinas sobre a importância da gestão da temperatura pode aprimorar as estratégias de fluido refrigerante. Compreender os efeitos das flutuações de temperatura no desempenho do fluido refrigerante fornece às equipes o conhecimento necessário para manter configurações ideais.

Métodos de Controle de Contaminação

Contaminantes no fluido refrigerante podem reduzir significativamente sua eficácia, levando a falhas precoces nos componentes da maquinaria. Sistemas de filtração regulares são essenciais para remover partículas, óleos e outros detritos que podem se acumular nos tanques de fluido refrigerante. Implementar um sistema de filtração robusto pode manter o fluido refrigerante mais limpo e eficiente. Isso resulta em menos quebras e necessidades de manutenção.

Identificar fontes comuns de contaminação é crucial para a prevenção. Os operadores devem monitorar o uso do fluido refrigerante e atividades de manutenção de rotina que podem introduzir contaminantes. A conscientização e o treinamento podem reduzir drasticamente contaminações acidentais em primeiro lugar.

Testes periódicos do fluido refrigerante são igualmente importantes para avaliar sua qualidade e composição. Verificações regulares de qualidade podem ajudar a identificar contaminantes precocemente. Esses testes podem incluir níveis de pH, concentração de aditivos e a presença de substâncias nocivas que podem afetar o desempenho.

Além disso, garantir práticas adequadas de manuseio ao transferir e misturar fluidos refrigerantes pode minimizar os riscos de contaminação. Medidas de proteção, como usar ferramentas dedicadas e evitar o contato com substâncias estranhas, devem fazer parte dos procedimentos operacionais padrão. Treinar os funcionários sobre esses procedimentos é essencial para a segurança no local de trabalho e a longevidade do equipamento.

Incorporar técnicas avançadas de purificação, como centrifugação ou tratamento químico, pode ainda aumentar a qualidade do fluido refrigerante. Tais técnicas podem prolongar a vida útil do fluido refrigerante e garantir que ele funcione consistentemente em pico de eficiência, contribuindo para uma melhor operação da maquinaria no geral.

Manutenção Regular e Intervalos de Substituição

A manutenção de rotina e a substituição oportuna do fluido refrigerante são práticas essenciais na gestão eficaz do fluido refrigerante. Com o tempo, os fluidos refrigerantes podem degradar, perdendo sua eficácia e potencialmente danificando a maquinaria. Estabelecer um cronograma de manutenção pode garantir que a qualidade do fluido refrigerante seja monitorada e mantida de forma eficaz. Isso envolve inspeções regulares e testes para identificar quando a substituição é necessária.

O método para determinar os intervalos de substituição pode variar com base no uso e tipos de equipamentos. Algumas indústrias podem exigir mudanças mais frequentes devido a condições operacionais mais severas. É importante analisar as necessidades específicas do equipamento para criar um cronograma ideal.

Os operadores também devem estar cientes dos sinais de que o fluido refrigerante precisa ser substituído. Esses sinais podem incluir descoloração, um cheiro incomum ou a presença de partículas flutuantes. A identificação rápida e a resposta a esses indicadores podem evitar problemas mais significativos na maquinaria posteriormente.

Documentar o uso do fluido refrigerante e o histórico de manutenção pode levar a melhores práticas de gerenciamento. Essas informações podem fornecer insights valiosos sobre padrões de vida útil e eficácia do fluido refrigerante em diferentes maquinários, permitindo decisões mais informadas nas futuras estratégias de gerenciamento de fluidos refrigerantes.

Treinar os funcionários para reconhecer e respeitar as necessidades de manutenção pode, em última análise, levar a uma eficiência operacional aprimorada. Esse esforço colaborativo pode cultivar uma cultura no local de trabalho que prioriza a diligência e o gerenciamento proativo dos sistemas de fluido refrigerante.

Treinamento e Compartilhamento de Conhecimento

O treinamento da equipe é crucial para estratégias eficazes de gerenciamento de fluidos refrigerantes dentro de uma organização. Compreender os princípios por trás da eficiência do fluido refrigerante permite que os operadores tomem decisões informadas que aumentam a longevidade da maquinaria. Boas programas de treinamento podem incutir a importância da manutenção do fluido refrigerante e o impacto que isso tem na eficiência geral da produção. Isso garante uma responsabilidade compartilhada entre todo o pessoal para manter o equipamento em condições ideais.

Organizar workshops regulares pode refrescar o conhecimento da equipe e introduzir quaisquer novas tecnologias ou técnicas no gerenciamento do fluido refrigerante. Esses workshops também podem promover uma cultura de compartilhamento de conhecimento, incentivando os funcionários a trocarem melhores práticas e lições aprendidas em suas próprias experiências.

Programas de mentoria podem promover uma compreensão mais profunda do gerenciamento do fluido refrigerante para novos trabalhadores. Emparelhar operadores experientes com funcionários menos experientes pode garantir que conhecimentos vitais sejam transmitidos e retidos dentro da organização. Essa abordagem pessoal melhora os resultados de aprendizado e fortalece o trabalho em equipe.

A colaboração com representantes de fabricantes também pode ser benéfica. Eles frequentemente fornecem recursos, materiais de treinamento e visão geral dos sistemas que podem aumentar a compreensão da equipe sobre sistemas de refrigeração específicos. Engajar-se com esses especialistas ajuda a garantir que a equipe esteja equipada com práticas de ponta.

Por último, criar um repositório de fácil acesso para recursos relacionados ao gerenciamento de fluidos refrigerantes pode fornecer suporte contínuo para os funcionários. Isso pode incluir documentos técnicos, guias de resolução de problemas e acesso a contatos de especialistas. O acesso a informações valiosas fomenta uma força de trabalho conhecedora, pronta para enfrentar qualquer desafio de gerenciamento de fluidos refrigerantes que surgir.

Melhores Práticas para Gestão de Fluidos de Refrigeração

Entendendo a Importância da Gestão de Fluidos de Refrigeração

A gestão de fluidos de refrigeração é um aspecto crítico da manutenção de máquinas industriais. Níveis e qualidade adequados do fluido de refrigeração afetam diretamente o desempenho, a eficiência e a vida útil das máquinas. Quando o fluido de refrigeração não é gerenciado adequadamente, pode resultar em aumento do atrito e calor, levando a possíveis danos ao equipamento.

Além disso, um fluido de refrigeração bem gerenciado minimiza o risco de contaminação, que pode afetar negativamente o processo de usinagem e levar a resultados imprecisos. Ao garantir que o fluido de refrigeração esteja limpo e em níveis ideais, as empresas podem manter alta precisão em suas operações e reduzir o desgaste das máquinas.

Além de melhorar o desempenho das máquinas, a gestão eficaz de fluidos de refrigeração contribui para a sustentabilidade ambiental. O descarte e a reciclagem adequados de fluidos usados ajudam a minimizar resíduos nocivos, assegurando a conformidade com as regulamentações ambientais e reduzindo a pegada ecológica das operações industriais.

No geral, reconhecer a importância da gestão de fluidos de refrigeração é o primeiro passo para implementar estratégias eficazes que levam a uma produtividade melhorada e a uma redução nos custos operacionais.

Implementando um Programa de Manutenção de Fluidos de Refrigeração

Estabelecer um programa de manutenção de fluidos de refrigeração é essencial para garantir a eficiência e a longevidade das máquinas industriais. Este programa deve incluir verificações de rotina dos níveis de fluido, equilíbrio de pH e concentração para garantir que o sistema esteja funcionando de forma ideal. O monitoramento regular permite a detecção precoce de possíveis problemas, como contaminação ou níveis insuficientes.

Treinar os funcionários sobre os procedimentos de gestão de fluidos de refrigeração é outro elemento crucial de um programa de manutenção bem-sucedido. Os trabalhadores devem entender a importância da saúde do fluido e como identificar sinais de deterioração. Um conhecimento aprimorado entre a equipe leva a respostas mais rápidas a problemas potenciais, mitigando o tempo de inatividade causado por questões relacionadas ao fluido de refrigeração.

Além disso, investir em sistemas de filtragem de fluido de refrigeração de qualidade pode melhorar significativamente a longevidade e a eficácia do fluido. Esses sistemas ajudam a remover lascas, detritos e contaminantes, mantendo a qualidade do fluido de refrigeração e reduzindo a necessidade de substituições frequentes.

Finalmente, documentar as práticas de gestão de fluidos de refrigeração e revisar regularmente os procedimentos ajudará a identificar áreas para melhoria. Este ciclo contínuo de feedback permite que as empresas adaptem suas estratégias com base no desempenho do equipamento e nas tecnologias emergentes, garantindo uma abordagem proativa para a gestão de fluidos de refrigeração.