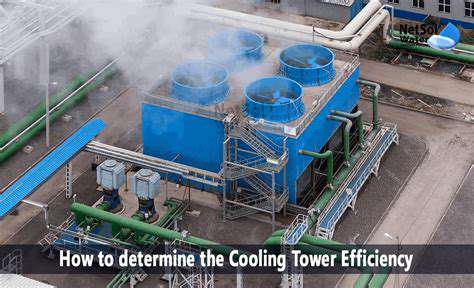

Stratégies Efficaces pour une Gestion Appropriée des Fluides de Refroidissement dans les Machines Industrielles

L'Importance de la Gestion des Fluides de Refroidissement

Le Rôle du Fluide de Refroidissement dans la Performance des Machines

Le fluide de refroidissement joue un rôle crucial dans la performance et la longévité des machines industrielles. Il aide à maintenir des températures de fonctionnement optimales, prévenant la surchauffe qui peut causer des dommages importants. Lorsque les machines fonctionnent à la bonne température, elles maximisent leur efficacité et minimisent l'usure. Une gestion appropriée des fluides de refroidissement garantit que les substances de refroidissement soient propres et efficaces. La surveillance régulière de la qualité du fluide de refroidissement est essentielle pour s'assurer qu'il continue à remplir ses fonctions prévues de manière efficace.

En plus de refroidir, les fluides de refroidissement aident également à la lubrification et au nettoyage à l'intérieur des machines. Ils réduisent la friction entre les pièces mobiles, ce qui peut conduire à une efficacité opérationnelle accrue. Changer et reconstituer régulièrement le fluide de refroidissement est vital pour maintenir la performance des machines. Des systèmes de nettoyage par éponge ou de filtration efficaces devraient être mis en œuvre pour éliminer les contaminants du fluide de refroidissement. Ce processus aide à prolonger la vie tant du fluide de refroidissement que des machines.

De plus, différents types de fluides de refroidissement peuvent être utilisés en fonction du type de machine et de son utilisation prévue. Par exemple, les fluides de refroidissement solubles dans l'eau offrent des propriétés différentes par rapport aux fluides de refroidissement à base d'huile. Il est important que les opérateurs comprennent les exigences spécifiques en matière de fluide de refroidissement pour leurs systèmes. Négliger le choix du bon fluide de refroidissement peut entraîner une performance sous-optimale et des coûts de réparation accrus.

Établir une Routine de Gestion des Fluides de Refroidissement

Un entretien régulier et un suivi sont des éléments clés d'une gestion efficace des fluides de refroidissement. Mettre en place un calendrier régulier pour vérifier les niveaux et la qualité du fluide de refroidissement peut aider à déceler les problèmes avant qu'ils ne s'aggravent. Cette routine peut inclure des inspections physiques et des systèmes de surveillance automatisés qui suivent les températures et les niveaux de pH du fluide de refroidissement. Une approche proactive de la gestion des fluides de refroidissement améliore la performance des machines et réduit la fréquence des pannes.

De plus, les opérateurs devraient documenter leurs activités de gestion des fluides de refroidissement, y compris les inspections, les changements et les traitements. Tenir un journal aide à suivre les tendances au fil du temps, permettant une meilleure prise de décision concernant l'utilisation du fluide de refroidissement. L'intégration de l'analyse de données peut fournir des informations sur la dégradation du fluide de refroidissement et les intervalles de remplacement optimaux. Cette approche basée sur les données permet une utilisation plus efficace des matériaux et des ressources.

La formation des employés est également essentielle pour établir une routine efficace de gestion des fluides de refroidissement. Les opérateurs devraient être éduqués sur l'importance d'une utilisation appropriée du fluide de refroidissement et les moyens de le manipuler en toute sécurité. Les sessions de formation peuvent aborder des sujets tels que l'identification de la contamination du fluide de refroidissement et les méthodes d'élimination appropriées. Investir dans la formation des employés améliore non seulement la sécurité, mais augmente également l'efficacité globale des machines.

Considérations Environnementales dans la Gestion des Fluides de Refroidissement

Une gestion appropriée des fluides de refroidissement ne concerne pas seulement la performance des machines ; elle implique également une gestion environnementale. De nombreux fluides de refroidissement industriels peuvent être dangereux pour l'environnement s'ils ne sont pas gérés correctement. Les opérateurs doivent se conformer aux réglementations locales concernant l'élimination et le recyclage des fluides de refroidissement. Mettre en œuvre des pratiques respectueuses de l'environnement peut contribuer aux objectifs de durabilité d'une entreprise.

Le recyclage du fluide de refroidissement peut être un moyen efficace de réduire les déchets et d'économiser des coûts. En établissant un programme de recyclage des fluides de refroidissement, les entreprises peuvent minimiser leur empreinte environnementale et améliorer l'efficacité opérationnelle. Des technologies sont disponibles pour permettre le filtrage et le reconditionnement des fluides de refroidissement usés, les nettoyant pour une réutilisation. Investir dans de telles technologies démontre un engagement envers la durabilité et peut entraîner des économies de coûts significatives au fil du temps.

De plus, explorer l'utilisation de fluides de refroidissement bio-sourcés peut réduire l'impact environnemental. Ces alternatives sont souvent moins nocives et peuvent se biodégrader plus efficacement que les formulations de fluides de refroidissement traditionnels. La sensibilisation et l'éducation concernant ces options écologiques peuvent aider les industries à prendre des décisions éclairées qui profitent à la fois à leurs opérations et à l'environnement. Promouvoir des pratiques durables dans la gestion des fluides de refroidissement est une tendance de l'industrie qui devrait prendre de l'ampleur dans le futur.

Facteurs Affectant l'Efficacité du Fluide de Refroidissement

Types d'Huiles et leurs Propriétés

Différents types d'huiles sont utilisés dans les formulations de fluides de refroidissement, chacune ayant des propriétés uniques. Choisir le bon type d'huile est crucial pour garantir un transfert de chaleur et une lubrification efficaces. Des facteurs tels que la viscosité, le point d'éclair et la stabilité thermique doivent être pris en compte lors de la sélection d'une huile. Par exemple, les huiles à haute viscosité peuvent offrir une meilleure lubrification mais peuvent entraîner une résistance accrue dans le système. Il est essentiel d'adapter le type de fluide de refroidissement à la machinerie spécifique et à ses conditions d'exploitation.

Certaines huiles peuvent également contenir des additifs pour améliorer leurs performances. Ces additifs peuvent inclure des agents anti-usure, des émulsifiants et des inhibiteurs de corrosion. Comprendre le rôle de chaque additif aide à prendre des décisions éclairées sur le fluide de refroidissement à utiliser. Des tests réguliers des propriétés de l'huile peuvent garantir que le fluide de refroidissement reste efficace dans le temps.

De plus, l'impact environnemental des huiles choisies doit également être évalué. Les huiles biodégradables peuvent être un choix plus durable mais peuvent ne pas toujours performer aussi bien que les options synthétiques. Il est essentiel d'équilibrer performance et responsabilité environnementale lors de la sélection des fluides de refroidissement.

Dans les industries où les opérations sont particulièrement exigeantes, investir dans des huiles de plus haute qualité peut entraîner des économies de coûts significatives à long terme. La bonne huile peut réduire l'usure des machines et prolonger leur durée de vie opérationnelle. Ce choix stratégique peut ainsi améliorer la productivité globale.

Former le personnel sur l'importance de la sélection de l'huile de refroidissement et son impact sur l'efficacité des machines peut donner lieu à de meilleures pratiques de gestion dans l'ensemble des opérations. Ce transfert de connaissances garantit que tout le personnel est conscient de la manière dont ses choix affectent l'écosystème plus vaste de l'équipement.

Contrôle et Surveillance de la Température

Maintenir la température correcte est vital pour des performances optimales du fluide de refroidissement. Les fluides de refroidissement peuvent se dégrader à des températures élevées, entraînant une réduction de l'efficacité et une usure accrue des pièces de machinerie. Mettre en place un système de surveillance de la température fiable peut aider à maintenir l'intégrité du processus de refroidissement. Cela peut inclure des capteurs et des alarmes pour alerter les opérateurs d'une chaleur excessive.

Lors des périodes d'activité opérationnelle élevée, la température du fluide de refroidissement peut augmenter considérablement. Des vérifications régulières peuvent prévenir la surchauffe et garantir que le fluide circule efficacement dans la machinerie. L'utilisation de systèmes de contrôle avancés peut automatiser totalement la régulation de la température, minimisant ainsi l'erreur humaine.

Une isolation efficace des lignes de fluide de refroidissement peut également aider à maintenir la cohérence de la température. Cela évite les pertes de chaleur et garantit que le fluide reste dans la plage de fonctionnement souhaitée. Les plannings d'entretien devraient inclure des vérifications de l'efficacité de l'isolation pour confirmer qu'elle reste intacte.

En plus d'apporter une supervision et un contrôle, la surveillance de la température peut conduire à une collecte de données pour l'entretien prédictif. En analysant les tendances de température, les opérateurs peuvent identifier des motifs d'inefficacité ou des pannes imminentes. Cette approche proactive peut faire économiser du temps et des ressources.

Former les opérateurs de machines sur l'importance de la gestion de la température peut améliorer les stratégies de refroidissement. Comprendre les effets des fluctuations de température sur les performances du fluide de refroidissement fournit aux équipes les connaissances nécessaires pour maintenir des réglages optimaux.

Méthodes de Contrôle de la Contamination

Les contaminants dans le fluide de refroidissement peuvent réduire considérablement son efficacité, entraînant une défaillance prématurée des composants de la machinerie. Des systèmes de filtration réguliers sont essentiels pour éliminer les particules, les huiles et autres débris qui peuvent s'accumuler dans les réservoirs de fluide de refroidissement. Mettre en place un système de filtration robuste peut garder le fluide de refroidissement plus propre et plus efficace. Cela entraîne moins de pannes et de besoins d'entretien.

Identifier les sources courantes de contamination est crucial pour la prévention. Les opérateurs doivent surveiller l'utilisation du fluide de refroidissement et les activités d'entretien de routine qui peuvent introduire des contaminants. La sensibilisation et la formation peuvent réduire considérablement les contaminations accidentelles dès le départ.

Des tests périodiques du fluide de refroidissement sont également importants pour évaluer sa qualité et sa composition. Des vérifications régulières de la qualité peuvent aider à identifier les contaminants tôt. Ces tests peuvent inclure les niveaux de pH, la concentration des additifs et la présence de substances nocives pouvant affecter les performances.

De plus, garantir des pratiques de manipulation appropriées lors du transfert et du mélange des fluides de refroidissement peut minimiser les risques de contamination. Des mesures de protection, telles que l'utilisation d'outils dédiés et la prévention du contact avec des substances étrangères, devraient faire partie des procédures opérationnelles standard. Former les employés sur ces procédures est essentiel pour la sécurité au travail et la longévité de l'équipement.

Incorporer des techniques de purification avancées, comme la centrifugation ou le traitement chimique, peut encore améliorer la qualité du fluide de refroidissement. Ces techniques peuvent prolonger la durée de vie du fluide et garantir qu'il fonctionne de manière optimale, contribuant ainsi à un meilleur fonctionnement de la machinerie dans l'ensemble.

Entretien Régulier et Intervalles de Remplacement

Un entretien de routine et un remplacement opportun du fluide de refroidissement sont des pratiques essentielles pour une gestion efficace du fluide de refroidissement. Avec le temps, les fluides de refroidissement peuvent se dégrader, perdant leur efficacité et endommageant potentiellement la machinerie. Établir un planning de maintenance peut garantir que la qualité du fluide de refroidissement est surveillée et maintenue efficacement. Cela implique des inspections régulières et des tests pour identifier quand le remplacement est nécessaire.

La méthode pour déterminer les intervalles de remplacement peut varier en fonction de l'utilisation et des types d'équipement. Certaines industries peuvent nécessiter des changements plus fréquents en raison de conditions opérationnelles plus dures. Il est important d'analyser les besoins spécifiques de l'équipement pour créer un planning optimal.

Les opérateurs doivent également être conscients des signes indiquant que le fluide de refroidissement doit être remplacé. Ces signes peuvent inclure une décoloration, une odeur inhabituelle ou la présence de particules flottantes. Une identification rapide et une réponse à ces indicateurs peuvent prévenir des problèmes plus importants dans la machinerie plus tard.

Documenter l'utilisation du fluide de refroidissement et l'historique d'entretien peut donner lieu à de meilleures pratiques de gestion. Ces informations peuvent fournir des aperçus précieux sur les tendances de la durée de vie et de l'efficacité du fluide de refroidissement dans différentes machineries, permettant des décisions plus éclairées dans les stratégies futures de gestion des fluides de refroidissement.

Former les employés à reconnaître et à respecter les besoins d'entretien peut finalement mener à une efficacité opérationnelle améliorée. Cet effort collaboratif peut cultiver une culture de travail qui privilégie la diligence et la gestion proactive des systèmes de refroidissement.

Formation et Partage de Connaissances

La formation du personnel est cruciale pour des stratégies de gestion de fluides de refroidissement efficaces au sein d'une organisation. Comprendre les principes derrière l'efficacité des fluides de refroidissement permet aux opérateurs de prendre des décisions éclairées qui améliorent la longévité des machines. De bons programmes de formation peuvent inculquer l'importance de l'entretien des fluides de refroidissement et de l'impact qu'il a sur l'efficacité de la production globale. Cela assure une responsabilité partagée parmi tout le personnel pour maintenir l'équipement en condition optimale.

Organiser des ateliers réguliers peut rafraîchir les connaissances de l'équipe et introduire toutes nouvelles technologies ou techniques dans la gestion des fluides de refroidissement. Ces ateliers peuvent également favoriser une culture de partage de connaissances, encourageant les employés à échanger des meilleures pratiques et des leçons apprises dans leurs propres expériences.

Les programmes de mentorat peuvent promouvoir une compréhension plus approfondie de la gestion des fluides de refroidissement pour les nouveaux travailleurs. Associer des opérateurs chevronnés avec du personnel moins expérimenté peut garantir que des connaissances essentielles sont transmises et conservées au sein de l'organisation. Cette approche personnelle améliore les résultats d'apprentissage et renforce le travail d'équipe.

La collaboration avec des représentants des fabricants peut également être bénéfique. Ils fournissent souvent des ressources, des matériaux de formation et des aperçus sur les systèmes qui peuvent améliorer la compréhension du personnel des systèmes de refroidissement spécifiques. S'engager avec ces experts aide à garantir que le personnel est équipé des pratiques à la pointe de la technologie.

Enfin, créer un dépôt facile d'accès de ressources liées à la gestion des fluides de refroidissement peut fournir un soutien continu aux employés. Cela peut inclure des documents techniques, des guides de dépannage et l'accès à des contacts d'experts. L'accès à des informations précieuses favorise une main-d'œuvre informée prête à relever tous les défis de gestion des fluides de refroidissement qui se présentent.

Meilleures Pratiques de Gestion des Liquides de Refroidissement

Comprendre l'Importance de la Gestion des Liquides de Refroidissement

La gestion des liquides de refroidissement est un aspect crucial pour le maintien des machines industrielles. Un niveau et une qualité de liquide de refroidissement appropriés affectent directement la performance, l'efficacité et la durée de vie des machines. Lorsque le liquide de refroidissement n'est pas géré correctement, cela peut entraîner une augmentation de la friction et de la chaleur, pouvant causer des dommages aux équipements.

De plus, un liquide de refroidissement bien géré minimise le risque de contamination, ce qui peut nuire au processus d'usinage et conduire à des résultats inexacts. En veillant à ce que le liquide de refroidissement soit propre et à des niveaux optimaux, les entreprises peuvent maintenir une haute précision dans leurs opérations et réduire l'usure des machines.

En plus d'améliorer la performance des machines, une gestion efficace des liquides de refroidissement contribue à la durabilité environnementale. Une élimination et un recyclage appropriés des liquides de refroidissement usés aident à minimiser les déchets nocifs, garantissant le respect des réglementations environnementales et réduisant l'empreinte écologique des opérations industrielles.

Dans l'ensemble, reconnaître l'importance de la gestion des liquides de refroidissement est la première étape vers la mise en œuvre de stratégies efficaces qui conduisent à une productivité accrue et à une réduction des coûts d'exploitation.

Mise en Œuvre d'un Programme de Maintenance des Liquides de Refroidissement

Établir un programme de maintenance des liquides de refroidissement est essentiel pour garantir l'efficacité et la longévité des machines industrielles. Ce programme doit inclure des vérifications régulières des niveaux de liquide de refroidissement, de l'équilibre du pH et de la concentration pour assurer que le système fonctionne de manière optimale. Une surveillance régulière permet une détection précoce des problèmes potentiels, tels que la contamination ou un niveau insuffisant.

Former les employés sur les procédures de gestion des liquides de refroidissement est un autre élément crucial d'un programme de maintenance réussi. Les travailleurs doivent comprendre l'importance de la santé du liquide de refroidissement et comment identifier les signes de détérioration. Une connaissance accrue parmi le personnel conduit à des réponses plus rapides aux problèmes potentiels, réduisant ainsi le temps d'arrêt causé par des problèmes liés au liquide de refroidissement.

De plus, investir dans des systèmes de filtration de liquides de refroidissement de qualité peut améliorer considérablement la longévité et l'efficacité du liquide de refroidissement. Ces systèmes aident à éliminer les copeaux, les débris et les contaminants, maintenant la qualité du liquide de refroidissement et réduisant le besoin de remplacements fréquents.

Enfin, documenter les pratiques de gestion des liquides de refroidissement et revoir régulièrement les procédures aidera à identifier les domaines à améliorer. Ce système de rétroaction continue permet aux entreprises d'adapter leurs stratégies en fonction de la performance des équipements et des technologies émergentes, assurant une approche proactive de la gestion des liquides de refroidissement.