Estrategias Efectivas para una Gestión Adecuada de Refrigerantes en Maquinaria Industrial

La Importancia de la Gestión del Refrigerante

El Papel del Refrigerante en el Rendimiento de la Maquinaria

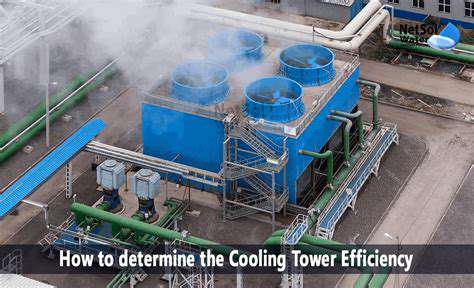

El refrigerante juega un papel crucial en el rendimiento y la longevidad de la maquinaria industrial. Ayuda a mantener temperaturas de operación óptimas, previniendo el sobrecalentamiento que puede causar daños significativos. Cuando la maquinaria opera a la temperatura adecuada, maximiza la eficiencia y minimiza el desgaste. Una gestión adecuada del refrigerante asegura que las sustancias refrigerantes estén limpias y sean efectivas. El monitoreo regular de la calidad del refrigerante es esencial para garantizar que siga cumpliendo sus funciones de manera efectiva.

Además de enfriar, los fluidos refrigerantes también ayudan con la lubricación y limpieza dentro de la maquinaria. Reducen la fricción entre partes móviles, lo que puede llevar a una mayor eficiencia operativa. Cambiar y reponer el refrigerante regularmente es vital para mantener el rendimiento de la maquinaria. Se deben implementar sistemas de limpieza con esponja o filtración efectivos para eliminar contaminantes del refrigerante. Este proceso ayuda a extender la vida útil tanto del refrigerante como de la maquinaria.

Además, se pueden utilizar varios tipos de refrigerantes dependiendo del tipo de maquinaria y su uso previsto. Por ejemplo, los refrigerantes solubles en agua ofrecen propiedades diferentes en comparación con los refrigerantes a base de aceite. Es importante que los operadores comprendan los requisitos específicos de refrigerante para sus sistemas. Negar la elección del refrigerante adecuado puede resultar en un rendimiento subóptimo y en costos de reparación incrementados.

Estableciendo una Rutina de Gestión del Refrigerante

El mantenimiento y monitoreo regulares son componentes clave de una gestión efectiva del refrigerante. Establecer un calendario rutinario para verificar los niveles y la calidad del refrigerante puede ayudar a detectar problemas antes de que se agraven. Esta rutina puede incluir inspecciones físicas y sistemas de monitoreo automatizados que rastreen las temperaturas del refrigerante y los niveles de pH. Un enfoque proactivo hacia la gestión del refrigerante mejora el rendimiento de la maquinaria y reduce la frecuencia de fallas.

Además, los operadores deben documentar sus actividades de gestión del refrigerante, incluidas inspecciones, cambios y tratamientos. Mantener un registro ayuda a rastrear patrones a lo largo del tiempo, lo que permite una mejor toma de decisiones respecto al uso del refrigerante. Incorporar análisis de datos puede proporcionar información sobre la degradación del refrigerante y los intervalos óptimos de reemplazo. Este enfoque basado en datos permite un uso más eficiente de los materiales y recursos.

La capacitación de los empleados también es crítica para establecer una rutina de gestión de refrigerantes eficiente. Los operadores deben ser educados sobre la importancia del uso adecuado del refrigerante y las formas de manejarlo de manera segura. Las sesiones de capacitación pueden abordar temas como la identificación de la contaminación del refrigerante y métodos de eliminación apropiados. Invertir en la capacitación de los empleados no solo mejora la seguridad, sino que también mejora la eficiencia general de la maquinaria.

Consideraciones Ambientales en la Gestión del Refrigerante

La gestión adecuada del refrigerante no solo se trata del rendimiento de la máquina; también implica la responsabilidad ambiental. Muchos refrigerantes industriales pueden ser peligrosos para el medio ambiente si no se gestionan correctamente. Los operadores deben cumplir con las regulaciones locales sobre la eliminación y el reciclaje de refrigerantes. Implementar prácticas ecológicas puede contribuir a los objetivos de sostenibilidad de una empresa.

Reciclar refrigerante puede ser una forma efectiva de reducir desechos y ahorrar costos. Al establecer un programa de reciclaje de refrigerantes, las empresas pueden minimizar su huella ambiental y mejorar la eficiencia operativa. Existen tecnologías disponibles que permiten la filtración y recondicionamiento del refrigerante usado, limpiándolo para su reutilización. Invertir en estas tecnologías demuestra un compromiso con la sostenibilidad y puede resultar en ahorros significativos con el tiempo.

Además, explorar el uso de refrigerantes a base de bioproductos puede reducir el impacto ambiental. Estas alternativas suelen ser menos perjudiciales y pueden descomponerse más eficientemente que las formulaciones de refrigerantes tradicionales. La concienciación y educación sobre estas opciones ecológicas pueden ayudar a las industrias a tomar decisiones informadas que beneficien tanto a sus operaciones como al medio ambiente. Promover prácticas sostenibles en la gestión del refrigerante es una tendencia en la industria que probablemente ganará impulso en el futuro.

Factores que Afectan la Eficiencia del Refrigerante

Tipos de Aceite y Sus Propiedades

Se utilizan diferentes tipos de aceites en las formulaciones de refrigerantes, cada uno con propiedades únicas. Elegir el tipo de aceite correcto es crucial para garantizar una transferencia de calor y lubricación eficientes. Se deben considerar factores como la viscosidad, el punto de inflamación y la estabilidad térmica al seleccionar un aceite. Por ejemplo, los aceites de alta viscosidad pueden proporcionar mejor lubricación, pero pueden aumentar la resistencia en el sistema. Es esencial adaptar el tipo de refrigerante a la maquinaria específica y sus condiciones de operación.

Algunos aceites pueden contener aditivos para mejorar su rendimiento. Estos aditivos pueden incluir agentes antidesgaste, emulsionantes e inhibidores de corrosión. Entender el papel de cada aditivo ayuda a tomar decisiones informadas sobre qué refrigerante usar. Las pruebas regulares de las propiedades del aceite pueden garantizar que el refrigerante siga siendo efectivo con el tiempo.

Además, el impacto ambiental de los aceites elegidos también debe evaluarse. Los aceites biodegradables pueden ser una opción más sostenible, pero no siempre pueden funcionar tan bien como las opciones sintéticas. Es fundamental equilibrar el rendimiento y la responsabilidad ambiental al seleccionar refrigerantes.

En industrias donde las operaciones son particularmente exigentes, invertir en aceites de mayor calidad puede resultar en ahorros significativos a largo plazo. El aceite correcto puede reducir el desgaste de la maquinaria y extender su vida útil operativa. Esta elección estratégica puede, por lo tanto, mejorar la productividad general.

Capacitar al personal sobre la importancia de la selección del aceite de refrigerante y su impacto en la eficiencia de la maquinaria puede generar mejores prácticas de gestión en toda la operación. Esta transferencia de conocimiento asegura que todo el personal sea consciente de cómo sus elecciones afectan el ecosistema de equipos más amplio.

Control y Monitoreo de Temperatura

Mantener la temperatura correcta es vital para un rendimiento óptimo del refrigerante. Los refrigerantes pueden degradarse a temperaturas elevadas, lo que lleva a una reducción de la eficiencia y un aumento del desgaste en las partes de la maquinaria. Implementar un sistema de monitoreo de temperatura confiable puede ayudar a mantener la integridad del proceso de enfriamiento. Esto puede incluir sensores y alarmas para alertar a los operadores sobre el calor excesivo.

Durante períodos de alta actividad operativa, la temperatura del refrigerante puede aumentar significativamente. Las verificaciones regulares pueden prevenir el sobrecalentamiento y asegurar que el refrigerante circule de manera eficiente a través de la maquinaria. Utilizar sistemas de control avanzados puede automatizar completamente la regulación de temperatura, minimizando así el error humano.

Una correcta aislamiento de las líneas de refrigerante también puede ayudar a mantener la consistencia de temperatura. Esto previene pérdidas de calor y asegura que el refrigerante se mantenga dentro del rango operativo deseado. Los programas de mantenimiento deben incluir verificaciones sobre la efectividad del aislamiento para confirmar que se mantenga intacto.

Además de proporcionar supervisión y control, el monitoreo de temperatura puede conducir a la recolección de datos para mantenimiento predictivo. Al analizar las tendencias de temperatura, los operadores pueden identificar patrones de ineficiencia o fallas inminentes. Este enfoque proactivo puede ahorrar tanto tiempo como recursos.

La capacitación para los operadores de maquinaria sobre la importancia de la gestión de temperatura puede mejorar las estrategias de refrigerante. Comprender los efectos de las fluctuaciones de temperatura en el rendimiento del refrigerante proporciona a los equipos el conocimiento necesario para mantener configuraciones óptimas.

Métodos de Control de Contaminación

Los contaminantes en el refrigerante pueden reducir significativamente su efectividad, lo que lleva a fallas prematuras de los componentes de la maquinaria. Los sistemas de filtración regulares son esenciales para eliminar partículas, aceites y otros desechos que pueden acumularse en los tanques de refrigerante. Implementar un sistema de filtración robusto puede mantener el refrigerante más limpio y eficiente. Esto resulta en menos fallas y necesidades de mantenimiento.

Identificar las fuentes comunes de contaminación es crucial para la prevención. Los operadores deben monitorear el uso de refrigerante y las actividades de mantenimiento de rutina que puedan introducir contaminantes. La concienciación y la capacitación pueden reducir drásticamente las contaminaciones accidentales en primer lugar.

Las pruebas periódicas del refrigerante son igualmente importantes para evaluar su calidad y composición. Las verificaciones de calidad regulares pueden ayudar a identificar contaminantes temprano. Estas pruebas pueden incluir niveles de pH, concentración de aditivos y la presencia de sustancias perjudiciales que pueden afectar el rendimiento.

Además, asegurar prácticas de manejo adecuadas al transferir y mezclar refrigerantes puede minimizar riesgos de contaminación. Las medidas de protección, como usar herramientas dedicadas y prevenir el contacto con sustancias extrañas, deben ser parte de los procedimientos operativos estándar. Capacitar a los empleados sobre estos procedimientos es esencial para la seguridad laboral y la longevidad del equipo.

Incorporar técnicas de purificación avanzadas, como la centrifugación o el tratamiento químico, puede mejorar aún más la calidad del refrigerante. Tales técnicas pueden extender la vida del refrigerante y asegurar que funcione consistentemente a máxima eficiencia, contribuyendo así a una mejor operación de la maquinaria en general.

Mantenimiento Regular e Intervalos de Reemplazo

El mantenimiento rutinario y el reemplazo oportuno del refrigerante son prácticas esenciales en la gestión efectiva del refrigerante. Con el tiempo, los refrigerantes pueden degradarse, perdiendo su efectividad y potencialmente dañando la maquinaria. Establecer un cronograma de mantenimiento puede asegurar que la calidad del refrigerante sea monitoreada y mantenida de manera efectiva. Esto implica inspecciones regulares y pruebas para identificar cuándo es necesario el reemplazo.

El método para determinar los intervalos de reemplazo puede variar según el uso y los tipos de equipos. Algunas industrias pueden requerir cambios más frecuentes debido a condiciones operativas más severas. Es importante analizar las necesidades específicas del equipo para crear un cronograma óptimo.

Los operadores también deben estar al tanto de las señales de que el refrigerante necesita ser reemplazado. Estas señales pueden incluir decoloración, un olor inusual o la presencia de partículas flotantes. La rápida identificación y respuesta a estos indicadores puede prevenir problemas más significativos en la maquinaria más adelante.

Documentar el uso del refrigerante y la historia de mantenimiento puede llevar a mejores prácticas de gestión. Esta información puede proporcionar valiosas perspectivas sobre patrones de vida útil y efectividad del refrigerante en diferentes maquinarias, lo que permite tomar decisiones más informadas en futuras estrategias de gestión del refrigerante.

Capacitar a los empleados para reconocer y respetar las necesidades de mantenimiento puede, en última instancia, llevar a una mayor eficiencia operativa. Este esfuerzo colaborativo puede cultivar una cultura laboral que prioriza la diligencia y la gestión proactiva de los sistemas de refrigerante.

Capacitación y Compartición de Conocimientos

La capacitación del personal es crucial para las estrategias efectivas de gestión del refrigerante dentro de una organización. Entender los principios detrás de la eficiencia del refrigerante permite a los operadores tomar decisiones informadas que mejoren la longevidad de la maquinaria. Buenos programas de capacitación pueden inculcar la importancia del mantenimiento del refrigerante y el impacto que tiene en la eficiencia general de la producción. Esto asegura una responsabilidad compartida entre todo el personal para mantener el equipo en condiciones óptimas.

Organizar talleres regulares puede refrescar el conocimiento del equipo e introducir nuevas tecnologías o técnicas en la gestión del refrigerante. Estos talleres también pueden fomentar una cultura de intercambio de conocimientos, animando a los empleados a compartir las mejores prácticas y lecciones aprendidas de sus propias experiencias.

Los programas de mentoría pueden promover una comprensión más profunda de la gestión del refrigerante para los nuevos trabajadores. Emparejar operadores experimentados con personal menos experimentado puede asegurar que el conocimiento vital se transfiera y retenga dentro de la organización. Este enfoque personal mejora los resultados de aprendizaje y fortalece el trabajo en equipo.

Colaborar con representantes de fabricantes también puede ser beneficioso. A menudo proporcionan recursos, materiales de capacitación y descripciones de sistemas que pueden mejorar la comprensión del personal sobre sistemas de enfriamiento específicos. Involucrarse con estos expertos ayuda a asegurar que el personal esté equipado con prácticas de vanguardia.

Por último, crear un repositorio de fácil acceso de recursos relacionados con la gestión del refrigerante puede proporcionar apoyo continuo para los empleados. Esto puede incluir documentos técnicos, guías de solución de problemas y acceso a contactos de expertos. El acceso a información valiosa fomenta una fuerza laboral conocedora lista para enfrentar cualquier desafío de gestión del refrigerante que surja.

Mejores Prácticas para la Gestión del Refrigerante

Comprendiendo la Importancia de la Gestión del Refrigerante

La gestión del refrigerante es un aspecto crítico para mantener la maquinaria industrial. Los niveles y la calidad adecuados del refrigerante afectan directamente el rendimiento, la eficiencia y la vida útil de las máquinas. Cuando el refrigerante no se gestiona adecuadamente, puede provocar un aumento de la fricción y el calor, lo que resulta en daños potenciales al equipo.

Además, un refrigerante bien gestionado minimiza el riesgo de contaminación, lo que puede afectar adversamente el proceso de mecanizado y llevar a resultados inexactos. Al asegurarse de que el refrigerante esté limpio y en niveles óptimos, las empresas pueden mantener una alta precisión en sus operaciones y reducir el desgaste de la maquinaria.

Además de mejorar el rendimiento de la maquinaria, una gestión efectiva del refrigerante contribuye a la sostenibilidad ambiental. La eliminación y el reciclaje adecuados de los refrigerantes usados ayudan a minimizar desechos nocivos, garantizando el cumplimiento de las regulaciones ambientales y reduciendo la huella ecológica de las operaciones industriales.

En general, reconocer la importancia de la gestión del refrigerante es el primer paso para implementar estrategias efectivas que conduzcan a una mayor productividad y a la reducción de costos operativos.

Implementación de un Programa de Mantenimiento del Refrigerante

Establecer un programa de mantenimiento del refrigerante es esencial para garantizar la eficiencia y la longevidad de la maquinaria industrial. Este programa debe incluir revisiones rutinarias de los niveles de refrigerante, el equilibrio del pH y la concentración para asegurar que el sistema esté funcionando de manera óptima. El monitoreo regular permite la detección temprana de problemas potenciales, como la contaminación o niveles insuficientes.

Capacitar a los empleados sobre los procedimientos de gestión del refrigerante es otro elemento crucial de un programa de mantenimiento exitoso. Los trabajadores deben entender la importancia de la salud del refrigerante y cómo identificar signos de deterioro. Un mayor conocimiento entre el personal conduce a respuestas más rápidas ante problemas potenciales, mitigando el tiempo de inactividad causado por problemas relacionados con el refrigerante.

Además, invertir en sistemas de filtración de refrigerante de calidad puede mejorar significativamente la longevidad y efectividad del refrigerante. Estos sistemas ayudan a eliminar virutas, escombros y contaminantes, manteniendo la calidad del refrigerante y reduciendo la necesidad de reemplazos frecuentes.

Finalmente, documentar las prácticas de gestión del refrigerante y revisar regularmente los procedimientos ayudará a identificar áreas de mejora. Este bucle continuo de retroalimentación permite a las empresas adaptar sus estrategias según el rendimiento del equipo y las tecnologías emergentes, asegurando un enfoque proactivo hacia la gestión del refrigerante.